亜鉛メッキのメリットとデメリットを徹底解説!

あなたは亜鉛メッキについて興味を持っていますか?その耐久性や防錆性が話題になる中、実際のメリットとデメリットを十分に理解しているでしょうか。この「亜鉛メッキのメリットとデメリットを徹底解説!」では、亜鉛メッキの特性やその利点、さらには潜在的な欠点について詳しく解説します。

亜鉛メッキは多くの産業で広く利用されている技術ですが、それぞれの特性や使用状況によって、その効果は変わってきます。例えば、建築や自動車産業においては、亜鉛メッキの防錆効果が重要視されますが、その反面、コストや環境への影響も考慮する必要があります。

この記事を通じて、亜鉛メッキの基本的な知識から実際の利点と欠点まで、詳しくお伝えします。あなたが亜鉛メッキを利用する上での判断材料となる情報を提供し、さまざまな視点からこの技術を理解できる手助けができれば幸いです。亜鉛メッキの深層に迫り、そのメリットとデメリットを一緒に探求していきましょう!

1. 亜鉛メッキとは?基本的な知識を徹底解説

1-1. 亜鉛メッキの定義

亜鉛メッキとは、鉄鋼や鋼材に亜鉛をコーティングして、防錆性を高める処理方法の一つです。亜鉛メッキは、鉄や鋼の表面に亜鉛を薄く覆うことで、金属が酸化や腐食から守られるようにします。亜鉛自体が非常に耐食性に優れており、酸化しても鉄を腐食から守る役割を果たします。亜鉛メッキは主に電気メッキや熱間浸漬などの方法で行われ、鉄や鋼の表面に亜鉛の薄膜を形成します。亜鉛の保護作用により、鉄鋼製品は長期間にわたって腐食を防ぎ、耐久性が増します。

1-2. 亜鉛メッキの歴史

亜鉛メッキの歴史は非常に長いもので、19世紀後半に遡ります。亜鉛を鉄材にメッキする技術は、初めて実用化されたのは1830年代であり、フランスの工業技術者によって発明されました。最初は、亜鉛を鉄の表面に手作業で塗布する方法が使われていましたが、その後、技術が進歩し、電気メッキや熱間浸漬といった効率的な方法が開発されました。

亜鉛メッキは20世紀初頭に広く普及し、特に自動車産業や建設業など、鉄鋼製品の耐久性を必要とする産業で重宝されるようになりました。これにより、亜鉛メッキ処理は、工業の重要な一部となり、長期的な耐食性を確保するための標準的な技術として定着しました。今日では、亜鉛メッキは建築資材や家庭用製品、車両部品など、広範囲な製品に使用されています。

2. 亜鉛メッキのメリットとデメリットを徹底解説

2-1. 亜鉛メッキのメリット

亜鉛メッキの最大のメリットは、その優れた耐食性です。亜鉛は鉄や鋼材の表面に薄い保護層を形成し、酸化や腐食を防ぎます。この特性により、亜鉛メッキを施した材料は長期間にわたり、過酷な環境下でも耐久性が保たれます。以下、亜鉛メッキの主要なメリットをいくつか挙げます:

- 優れた防錆効果: 亜鉛が鉄よりも先に酸化するため、鉄鋼を腐食から守る「犠牲的防食」を提供します。

- 耐久性の向上: 亜鉛メッキされた部品は長期にわたり使用可能で、メンテナンスの頻度を減少させます。

- 加工の柔軟性: 亜鉛メッキは、電気メッキや熱間浸漬など、さまざまな方法で適用でき、複雑な形状にも対応可能です。

- コスト効果: 防錆効果が高いため、他の防錆処理に比べてコストパフォーマンスが優れています。

- 環境への配慮: 亜鉛メッキは、製造工程で使用される材料やエネルギーが比較的少ないため、環境負荷が低いとされています。

2-2. 亜鉛メッキのデメリット

亜鉛メッキには多くのメリットがありますが、いくつかのデメリットも存在します。以下に、亜鉛メッキの主なデメリットを挙げます:

- 耐熱性の制限: 亜鉛は高温に弱く、約200°Cを超えると亜鉛メッキ層が劣化し始めます。そのため、過酷な熱環境下では不適切です。

- 美観の劣化: 亜鉛メッキは、初期の光沢が時間の経過とともに失われ、色あせや変色が起こることがあります。特に、外部の環境にさらされると、見た目の劣化が進むことがあります。

- 処理方法による限界: 熱間浸漬や電気メッキの処理方法では、メッキ層が均一でない場合があり、均等な厚さを確保するのが難しいことがあります。また、複雑な形状や細部に対するメッキが難しい場合もあります。

- コストの増加: 他の表面処理方法に比べて、亜鉛メッキ処理には一定のコストがかかります。特に、大量のメッキ処理が必要な場合にはコストが増加する可能性があります。

亜鉛メッキは非常に効果的な防食手段ですが、使用環境や条件によってはデメリットもあります。それを理解したうえで、適切な選択を行うことが重要です。

3. 亜鉛メッキ鋼板の特徴と用途を徹底解説

3-1. 亜鉛メッキ鋼板の特徴

亜鉛メッキ鋼板は、鋼板の表面に亜鉛メッキを施した材料であり、優れた防錆性と耐久性を備えています。以下に、亜鉛メッキ鋼板の主な特徴を紹介します。

- 優れた耐食性: 亜鉛メッキが鋼板を覆うことで、空気中の酸素や水分との直接的な接触を防ぎ、腐食を抑制します。

- 自己修復性: 亜鉛は鉄よりも先に酸化する「犠牲防食作用」を持つため、傷がついても亜鉛が先に酸化し、鋼材自体の腐食を防ぎます。

- 加工性の高さ: 亜鉛メッキ鋼板は、プレス加工や曲げ加工などの二次加工が容易であり、さまざまな用途に対応可能です。

- 耐熱性の制限: 200°Cを超えるとメッキ層が劣化するため、高温環境下では使用が制限されることがあります。

- 種類の豊富さ: 亜鉛メッキの方法には、「電気亜鉛メッキ」と「溶融亜鉛メッキ」などがあり、それぞれ特性が異なります。

3-2. 亜鉛メッキ鋼板の主な用途

亜鉛メッキ鋼板は、その防錆性と加工性の高さから、さまざまな分野で使用されています。以下に、主な用途を紹介します。

- 建築分野: 屋根材、外壁材、雨どい、ダクト、鉄骨構造物など

- 自動車産業: ボディーパネル、フレーム、マフラー部品など

- 電気・電子機器: 家電製品の外装、配電盤、エアコンのカバーなど

- インフラ関連: ガードレール、フェンス、道路標識、送電鉄塔など

- 家具・日用品: スチール家具、倉庫用ラック、工具箱など

亜鉛メッキ鋼板は、コストパフォーマンスの高い防食性を持つため、多くの分野で活用されています。ただし、使用環境や条件に応じて、適切な種類のメッキ鋼板を選定することが重要です。

4. 亜鉛ダイカストにメッキを施す手順を徹底解説

4-1. 亜鉛ダイカストとは?

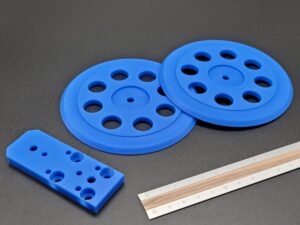

亜鉛ダイカストは、亜鉛合金を高圧で金型に射出し、精密な形状の部品を成形する鋳造方法です。以下のような特徴があります。

- 寸法精度が高い: 複雑な形状でも高精度で製造可能。

- 強度と耐摩耗性に優れる: アルミダイカストに比べて耐摩耗性が高い。

- 表面処理が容易: メッキや塗装が可能で、美観や耐食性を向上させられる。

このような特性から、自動車部品、電子機器、建築金具など幅広い分野で使用されています。

4-2. メッキ施行の手順

亜鉛ダイカストにメッキを施す際には、適切な前処理を行い、密着性を高めることが重要です。以下の手順でメッキ処理が行われます。

- 脱脂処理

- 表面に付着した油脂や汚れを除去するため、アルカリ洗浄や超音波洗浄を行う。

- 酸洗処理

- 酸溶液を使用して、表面の酸化物やスケールを除去し、金属の清浄度を向上させる。

- 活性化処理

- 化学的処理により、メッキの密着性を向上させる。

- 下地メッキ(ニッケルメッキなど)

- 直接クロムや銅メッキを施すと剥がれやすいため、まずニッケルメッキを施し、密着性を確保する。

- 本メッキ処理

- 目的に応じて、クロムメッキ、銅メッキ、亜鉛メッキなどを施す。

- 仕上げ・検査

- 必要に応じて研磨を行い、外観を整える。密着性や均一性を検査し、品質を確認する。

これらの手順を適切に行うことで、亜鉛ダイカスト製品の耐食性や装飾性を向上させることができます。

5. 電気亜鉛めっきと溶融亜鉛めっきの違いを徹底解説

5-1. 電気亜鉛めっきの特徴

電気亜鉛めっきは、電解槽内で電流を流し、鉄や鋼の表面に亜鉛を均一に析出させる方法です。以下のような特徴があります。

- 表面が滑らかで美観に優れる

- 均一な膜厚が得られ、光沢のある仕上がりになる。

- 膜厚が薄く精密な加工が可能

- 5~15μm程度の薄膜で加工できるため、寸法精度が求められる部品に適している。

- 耐食性はやや低い

- 溶融亜鉛めっきよりも耐食性が劣るが、クロメート処理を施すことで耐食性を向上させることが可能。

- 主な用途

- 自動車部品、家電、建築金具、ボルト・ナット類など。

5-2. 溶融亜鉛めっきの特徴

溶融亜鉛めっきは、高温の亜鉛溶融槽に鋼材を浸漬してめっき層を形成する方法です。以下の特徴があります。

- 膜厚が厚く高い耐食性を持つ

- 一般的に50~100μmの膜厚を形成し、長期間の防錆効果を発揮する。

- 表面がやや粗く仕上がる

- めっき後に亜鉛の凝固痕ができるため、見た目は電気亜鉛めっきほど滑らかではない。

- 耐摩耗性に優れる

- 分厚いめっき層により、傷や衝撃に強い。

- 主な用途

- 建築資材、鉄塔、ガードレール、橋梁など、屋外で長期間使用される製品。

5-3. どちらを選ぶべきか?

電気亜鉛めっきと溶融亜鉛めっきは、それぞれ特性が異なるため、使用環境や求める性能に応じて選択することが重要です。

| 選定基準 | 電気亜鉛めっき | 溶融亜鉛めっき |

|---|---|---|

| 耐食性 | 中程度(クロメート処理で向上) | 非常に高い |

| 膜厚 | 5~15μm | 50~100μm |

| 外観 | 滑らかで美観に優れる | やや粗い仕上がり |

| 精密加工 | 寸法精度が高い | 厚膜のため寸法変化がある |

| 主な用途 | 自動車部品、家電、精密機械 | 建築資材、橋梁、屋外構造物 |

選択のポイント

- 耐食性を重視するなら溶融亜鉛めっき

- 長期間の耐久性が求められる屋外用途に適している。

- 見た目や精度を重視するなら電気亜鉛めっき

- 滑らかな仕上がりが必要な精密部品や外観重視の製品に適している。

それぞれの特性を理解し、用途に応じためっき方法を選択しましょう。

まとめ

亜鉛メッキは、鉄鋼製品の耐食性を高めるための一般的な処理方法です。そのメリットには、耐久性向上やコストパフォーマンスの良さがあります。一方、デメリットとしては、環境への影響やメッキ剥がれのリスクが挙げられます。これらを理解し、適切な用途で活用することが重要です。