焼付塗装のプロセスを知ろう!施工の流れと注意点

「焼付塗装って何だろう?」「どんなプロセスで行われるのか知りたい……」そんな疑問を抱えるあなたに、焼付塗装の魅力とその詳細をお届けします。

焼付塗装は、ただの塗装作業に留まらず、耐久性や美しさを兼ね備えた仕上がりを提供する技術です。この技術を理解し、適切に実施することで、あなたの製品やプロジェクトに新たな価値を加えることが可能になります。この記事では、焼付塗装の基本概念、施工の流れ、そして注意すべきポイントを詳しく解説します。

新たに焼付塗装を始めたい方や、すでに実施している方も、知識を深めてさらなるクオリティアップを目指すためのヒントが満載です。それでは、焼付塗装の世界へ一歩踏み出してみましょう!

焼付塗装とは

焼付塗装の定義と特徴

焼付塗装とは、塗料を塗布した後、一定の温度で加熱し、塗料を硬化させることによって塗膜を形成する塗装方法です。通常、塗装された物体は、170~200度程度の温度で数分から数十分間加熱され、塗料が化学的に硬化し、強固な塗膜を形成します。このプロセスにより、耐久性、耐候性、耐摩耗性などの特性が向上し、長期間にわたる使用が可能となります。

焼付塗装は、金属製品に非常に広く使われる方法で、特に外観が重要な部分や耐久性が要求される部品に適用されます。塗料には、樹脂、顔料、硬化剤などが含まれ、加熱後に化学反応を経て、強固な塗膜を作り上げます。

焼付塗装とは粉体塗装との違い

焼付塗装と粉体塗装の基本的な違い

焼付塗装と粉体塗装は似たようなプロセスを有するものの、使用する塗料の形態に大きな違いがあります。

- 焼付塗装は、液体塗料を使用します。液体塗料には溶剤が含まれており、これを加熱して溶剤を蒸発させることで硬化させます。焼付塗装は高温での加熱が必要であり、溶剤が蒸発すると同時に、塗膜が密着して耐久性が向上します。

- 粉体塗装は、溶剤を使用せず、粉末状の塗料を静電気で対象物に付着させ、その後加熱して硬化させます。粉体塗装は環境に優しく、溶剤を使用しないため、VOC(揮発性有機化合物)の排出が少ないというメリットがあります。

各塗装方法のメリット・デメリット

焼付塗装のメリット

- 耐久性: 焼付塗装は、強固な塗膜を形成し、耐摩耗性や耐腐食性に優れています。

- 美観: 高い光沢感や滑らかな仕上がりが可能です。

- 適用範囲: 多くの金属製品や車両、機械部品などに使用されます。

焼付塗装のデメリット

- 加熱が必要: 高温での加熱が必須であり、熱に弱い材料には向かない。

- 塗料の限界: 液体塗料は粉体塗装に比べて均一性が欠ける場合がある。

粉体塗装のメリット

- 環境に優しい: 溶剤を使用しないため、VOCの排出が少なく、環境への負担が少ない。

- 効率性: 塗料の使用効率が高く、塗料のロスが少ない。

粉体塗装のデメリット

- 仕上がり感: 焼付塗装に比べて光沢感や仕上がりの滑らかさで劣る場合がある。

- 素材の制限: 複雑な形状や細かなディテールには不向きなことがある。

焼付塗装の具体的な方法や工程

焼付塗装の準備工程

焼付塗装の準備工程では、塗装対象物を清掃し、塗料がしっかりと密着するようにします。通常、この工程では以下の手順が行われます:

- 表面の洗浄: 塗装対象物には油脂や埃、汚れが付着していることが多いため、これを除去するためにアルカリ洗浄や酸洗浄を行います。

- 表面処理: サンドブラストや研磨処理を行い、塗料が密着しやすいように表面を粗くします。

- プライマー塗布: 塗料がしっかりと定着するよう、プライマーを塗布する場合があります。

焼付塗装の実施工程

焼付塗装の実施工程では、実際に液体塗料を対象物に塗布し、加熱して硬化させます。この工程は以下の手順で進められます:

- 塗装の適用: 液体塗料をスプレーガンや刷毛で均一に塗布します。

- 乾燥: 塗料を乾燥させ、溶剤を蒸発させます。通常、ここで数分間の乾燥時間が必要です。

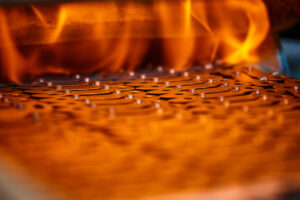

- 焼き付け: 170~200度の温度で塗料を加熱し、硬化させます。通常、10~20分間の焼き付けが行われます。

焼付塗装後の仕上げ工程

焼付塗装後の仕上げ工程では、塗装面を確認し、必要に応じて仕上げ作業を行います。具体的な手順は以下の通りです:

- 塗膜のチェック: 塗膜の厚みや均一性を確認し、必要に応じて修正します。

- 研磨・仕上げ: 塗膜に傷や不均一な部分があれば、研磨や仕上げ作業を行い、滑らかな仕上がりにします。

- 最終チェック: 仕上がった塗膜に問題がないかを最終的に確認し、合格であれば完成となります。

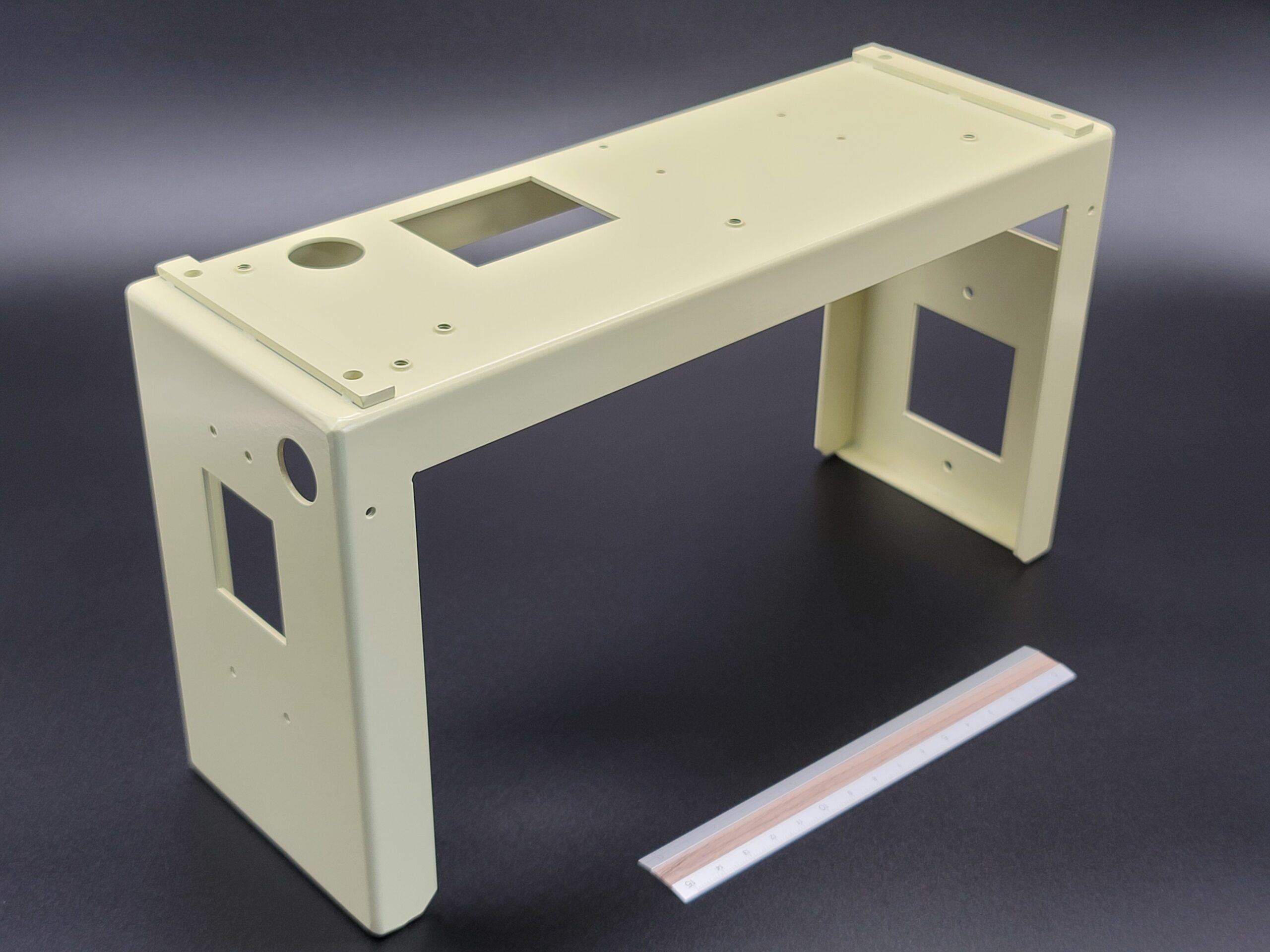

このように、焼付塗装は高温での加熱を必要とし、塗膜の性能や仕上がりの美しさを最大限に引き出します。特に耐久性や耐摩耗性が求められる部品や製品に適した塗装方法です。

焼付塗装が適用できる金属の種類

焼付塗装に適した金属素材

焼付塗装は、特に金属表面に強固で耐久性のある塗膜を形成することができるため、以下の金属素材に適しています。

- 鉄鋼(スチール):

- 焼付塗装は鉄鋼素材の表面に非常に適しています。特に、金属の腐食を防ぎ、耐摩耗性を高めるために使用されることが多いです。

- 鉄鋼の塗装後の仕上がりが美しく、外観が重要な部品にも適用可能です。

- アルミニウム:

- アルミニウムも焼付塗装が可能な金属素材です。焼付塗装後、耐食性が向上し、外観が良くなります。

- アルミニウムは軽量で耐食性にも優れ、特に自動車や航空機部品で広く使用されています。

- 亜鉛めっき鋼板:

- 亜鉛めっきが施された鋼板に焼付塗装を行うことで、耐候性や耐腐食性が強化されます。

- 自動車の外装や家電製品でよく利用されます。

- ステンレス鋼:

- 焼付塗装はステンレス鋼にも適用できますが、ステンレス鋼の表面は滑らかで非常に硬いため、塗装の密着性を向上させるために前処理が必要です。

焼付塗装が不向きな金属素材

一方、焼付塗装が不向きな金属素材もあります。これらの金属は、焼付塗装の高温加熱に耐えられないか、塗料の密着性が悪いことがあります。

- 軽金属(マグネシウム合金):

- マグネシウム合金は高温に弱いため、焼付塗装には不向きです。焼付けによって金属が変形したり、発火する可能性があります。

- 銅および銅合金:

- 銅は熱膨張性が高く、焼付塗装による加熱で変形する可能性があり、塗装の密着が不十分になることがあります。また、加熱時に酸化しやすいため、適切な処理を行わないと色ムラや剥がれが生じる可能性があります。

- 鋳鉄:

- 鋳鉄は焼付塗装に適した素材ではありますが、非常に粗い表面が多いため、表面処理が不十分だと塗料の密着が悪くなります。事前に適切な前処理を行う必要があります。

工業塗装の基礎知識

工業塗装の種類と特徴

工業塗装にはさまざまな種類があり、各塗装方法には特徴があります。代表的な工業塗装方法には以下のものがあります。

- 焼付塗装:

- 高温で塗膜を硬化させる塗装方法で、耐摩耗性や耐腐食性が強化され、仕上がりも美しい。

- 粉体塗装:

- 溶剤を使用せず、粉末状の塗料を静電気で付着させ、その後加熱して硬化させる方法。環境に優しく、塗料の使用効率が高い。

- 液体塗装(湿式塗装):

- 液体塗料をスプレーで塗布し、空気中で乾燥させる方法。複雑な形状の部品にも適用でき、色や仕上がりの選択肢が多い。

- 電着塗装:

- 電流を利用して塗料を金属表面に付着させ、その後硬化させる方法。均一な塗膜が得られ、特に自動車の部品で多く使用されます。

工業塗装の選び方

工業塗装の選び方は、使用する金属や製品の用途、環境条件などを考慮することが重要です。選択のポイントとしては以下のものがあります:

- 耐候性: 使用環境に合わせた耐候性の高い塗装方法を選ぶ。

- 耐摩耗性: 頻繁に摩擦や摩耗が発生する部品には耐摩耗性が優れた塗装方法を選ぶ。

- 外観の仕上がり: 美観が重視される場合、光沢感や滑らかな仕上がりが得られる塗装方法を選択。

- 環境への影響: 環境保護の観点から、VOC(揮発性有機化合物)の排出を抑えた塗装方法を選ぶ。

様々な塗装方法のメリット・デメリット

焼付塗装のメリット・デメリット

メリット

- 高温で硬化させることで、塗膜が非常に強固になり、耐摩耗性、耐候性、耐腐食性に優れます。

- 光沢感があり、滑らかな仕上がりを実現できるため、外観が重要な部品にも最適です。

デメリット

- 高温での加熱が必要なため、熱に弱い材料や形状の複雑な部品には不向きです。

- 高温での焼付けにはエネルギーが多く必要となり、コストがかかることがあります。

他の塗装方法との比較

他の塗装方法との比較を行うと、以下のような特徴があります:

- 粉体塗装:

- メリット: 環境に優しく、溶剤を使わないため、VOC排出が少なく、塗料の使用効率が高い。

- デメリット: 複雑な形状の部品には塗布が難しい場合があり、仕上がりが焼付塗装に比べて少し劣ることがある。

- 液体塗装:

- メリット: 仕上がりの選択肢が豊富で、色やテクスチャーを自由に選べる。

- デメリット: 塗料に溶剤を含むため、VOCの排出が問題となり、環境への影響が大きい。

- 電着塗装:

- メリット: 均一な塗膜が得られ、品質が安定している。特に自動車業界などでよく使用される。

- デメリット: 高い初期投資が必要であり、設備や材料が限定されることがある。

まとめ

焼付塗装は、表面処理、プライマー塗布、塗料のスプレー、焼付けのプロセスで行われます。まず、対象物を清掃し、下地処理を施します。次に、塗料を均一にスプレーし、専用の炉で高温焼付けします。注意点としては、温度管理や塗料の選定が重要で、環境への配慮も必要です。正しい施工で耐久性を高めましょう。