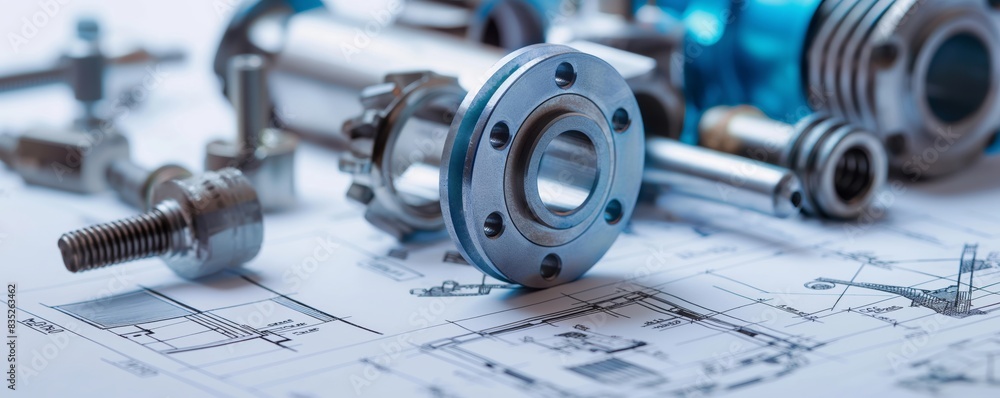

フランジとは何か?:形状の種類と用途を徹底解説

フランジって何だろう?どんな形があって、どんな用途に使われるのか知りたい……

そんな疑問をお持ちの方は多いのではないでしょうか。フランジは、パイプや設備の接続部分に欠かせない重要な要素ですが、その役割や形状について詳しく知る機会は少ないかもしれません。

本記事では、フランジの基本的な定義から、さまざまな形状の種類、さらにその用途に至るまでを徹底的に解説します。フランジを理解することは、産業界での応用や機械の設計において非常に重要です。さまざまな業界で広く使われるフランジの知識を深め、あなたのプロジェクトやビジネスに活かしてみませんか?さあ、一緒にフランジの世界を探求していきましょう!

目次

1. フランジとは 形状の種類 用途の基本

1-1. フランジの定義と役割

フランジとは、配管や機械部品の接続部分に使用される円形または角形の部品で、ボルトやナットを用いて固定されることが一般的です。主に以下のような役割を果たします。

配管の接続

- 配管同士を確実に接続し、流体の漏れを防ぐ。

- 取り外しや分解が容易になり、メンテナンス性が向上。

機械部品の結合

- 軸や構造部品をしっかり固定し、強度や安定性を確保。

- 大型機械や構造物において、組み立てや交換を容易にする。

圧力や荷重の分散

- ボルト締結部にかかる応力を均等に分散し、機械の耐久性を向上。

- 高圧・高温環境下でも確実な接続を実現する。

1-2. フランジの重要性

フランジは、産業界において以下の点で非常に重要な役割を果たしています。

安全性の向上

- 高圧流体を扱う配管システムでは、フランジによる確実な接続が事故防止に不可欠。

- 適切な材質と設計を選ぶことで、長期間の使用にも耐える信頼性を確保できる。

メンテナンスの利便性

- 溶接や一体成形された配管よりも、フランジ接続の方が分解・交換が容易で、保守点検がスムーズに行える。

- 部分的な修理や改修が可能なため、コスト削減にも貢献。

多用途での活用

- 配管設備、圧力容器、機械部品など、さまざまな分野で広く使用されている。

- 材質や形状を適切に選択することで、異なる用途や環境に対応できる。

2. フランジとは 形状の種類

2-1. フランジの形状の種類

フランジは、主に以下の形状で分類されます。それぞれの形状は、使用目的や接続方法に応じて選ばれます。

丸フランジ(ラウンドフランジ)

- 最も一般的な形状で、円形のフランジです。

- 配管や機械部品の接続に広く使用される。

角フランジ(スクエアフランジ)

- 四角形のフランジで、特定の機械的な要件に適しています。

- 一部の特殊な配管システムや構造物で使用されることがあります。

スラブフランジ(スラブ面フランジ)

- 厚みが一定の平坦な面を持つフランジです。

- 特に高圧の配管や装置に使用されることが多い。

ウェルドネックフランジ(溶接ネックフランジ)

- 溶接用のネックが付いたフランジで、強度が高く耐圧性に優れています。

- 高圧配管や化学設備で多く使用されます。

ソケット溶接フランジ(ソケット型フランジ)

- 溶接面がソケット形状をしているフランジです。

- 配管接続が簡便で、リフティング力を均等に分散するため、高圧の配管に適しています。

2-2. 各形状の特徴と利点

それぞれのフランジ形状には、特定の特徴と利点があります。用途や環境に合わせて選ばれることが一般的です。

丸フランジ(ラウンドフランジ)

- 特徴: 標準的な円形のフランジで、簡単に取り付けや取り外しが可能。

- 利点: 組み合わせが容易で、汎用性が高い。様々な配管サイズや圧力範囲に適応できる。

角フランジ(スクエアフランジ)

- 特徴: 四角い形状のフランジで、直線的な力を伝えるのに向いています。

- 利点: 特定の機械設計や強度が求められる場面で使用され、有限なスペースでの使用にも適している。

スラブフランジ(スラブ面フランジ)

- 特徴: 一定の厚さと面積を持つフランジで、強度が必要な高圧環境に使用されます。

- 利点: 耐圧性が高く、過酷な環境でも使用可能。耐久性が要求される配管で使用される。

ウェルドネックフランジ(溶接ネックフランジ)

- 特徴: 溶接用のネックがあり、強固に接続することができます。

- 利点: 強度が高く、特に高圧・高温環境下でも安定した接続が可能。耐久性にも優れています。

ソケット溶接フランジ(ソケット型フランジ)

- 特徴: ソケット状の内面で溶接されるタイプ。接続面が一体化し、強度が増します。

- 利点: 溶接が簡単で、高圧環境に適しており、密閉性を維持するのに効果的。加えて、摩耗にも強い。

3. フランジとは 用途の理解

3-1. フランジの一般的な用途

- 配管の接続: 配管システムで使用され、管同士を簡単に接続し、流体やガスの漏れを防ぎます。

- 機械部品の接続: 機械の部品同士を接続するために使用され、特に高圧や高温がかかるシステムで安定性が求められます。

- ポンプやバルブの接続: ポンプやバルブの取り付けに使われ、部品間の取り付けや交換が容易になります。

- エキスパンダーや熱交換器の接続: 熱交換器やエキスパンダーなどの設備間接続に使用され、熱エネルギーの効率的な交換を支援します。

3-2. 特殊用途におけるフランジの役割

- 真空システムでの使用: 真空システムでは密閉性が求められ、フランジにOリングやガスケットを組み合わせて漏れを防ぎます。

- 高圧・高温環境での使用: 高圧や高温環境で使用されるフランジは、強度と耐久性が求められ、特別な形状や素材が選ばれます(例:ウェルドネックフランジ)。

- 腐食性流体の取り扱い: 化学工業や石油精製など、腐食性の強い流体を扱う場合、耐食性の高いフランジ素材(例:ステンレス鋼やハステロイ)が使用されます。

- 精密機器や航空機産業での使用: 軽量かつ強度のあるフランジが求められる場合、アルミニウム合金やチタン合金製フランジが使用され、性能の向上が図られます。

4. フランジの規格と記号

4-1. フランジの規格について

- JIS規格: 日本の産業において広く使用される規格で、JIS B 2220などがあり、フランジのサイズや接続方法が定められています。

- ANSI規格: アメリカで使用される規格で、ANSI B16.5などがあり、特に石油やガス業界で使用されることが多いです。

- DIN規格: ドイツで広く使用される規格で、DIN 2573などがあり、特にヨーロッパ圏での使用が多いです。

- ISO規格: 国際標準化機構(ISO)による規格で、ISO 7005などがあり、世界中で通用する基準を提供します。

4-2. フランジの記号の意味

- RF(Raised Face): フランジの接触面がわずかに突出しているタイプ。最も一般的なフランジ面の形式です。

- FF(Flat Face): フランジの接触面が完全に平坦で、特に薄いガスケットを使用する際に使用されます。

- RTJ(Ring Type Joint): 密閉性を高めるためにリングガスケットを使用するフランジタイプ。高圧や高温環境で多く使用されます。

- Weld Neck(ウェルドネック): フランジが管に溶接されるタイプ。高圧・高温環境に適しており、強度が求められる場合に使用されます。

- Lap Joint(ラップジョイント): ボルトがフランジの外側で接続されるタイプで、メンテナンスが容易なため、交換頻度が高い場合に適しています。

5. フランジの加工方法と特徴

5-1. フランジの加工方法

- 切削加工: フランジの形状を精密に削り出す方法です。旋盤やフライス盤を使って、金属の無駄を最小限に抑えながら精度を高めます。特に複雑な形状や精密な寸法が求められるフランジに使用されます。

- プレス加工: 金属をプレス機で型に合わせて押し出し、フランジを作り出す方法です。主に薄い材料を使用した場合に効率よく加工でき、大量生産に向いています。

- 鍛造加工: 高温で金属を加熱し、圧力をかけて形を作る方法です。これにより金属の内部構造が密になり、強度が増します。高強度が求められる場合に適しています。

- 溶接加工: フランジに追加部品を溶接して結合する方法です。ウェルドネックフランジなどでは、この溶接加工が不可欠です。

- 溶射加工: 高温で金属を噴射してフランジの表面を硬化させる方法です。特に腐食や摩耗に強いフランジを作りたい場合に使用されます。

5-2. 加工によるフランジの特性

- 強度の向上: 鍛造加工や溶接加工によりフランジの強度が増し、高圧や過酷な環境下でも十分な耐久性を発揮します。

- 精度の向上: 切削加工により、高い寸法精度を実現でき、フランジの密閉性や組み合わせ精度が向上します。

- 耐食性の強化: 溶射加工や表面処理により、フランジが腐食に強くなり、長期間にわたり使用できるようになります。

- コスト効率の改善: プレス加工や大量生産向けの加工方法を選ぶことで、コストを削減しながら高品質なフランジを提供することが可能になります。

よくある質問

Q. フランジとは何ですか?

A. フランジは配管や機械部品を接続するための金属製部品で、ボルトやナットで固定されます。配管の漏れ防止や機械の強度向上に役立ちます。

Q. フランジにはどのような形状がありますか?

A. 丸フランジ、角フランジ、スラブフランジ、ウェルドネックフランジ、ソケット溶接フランジなどがあります。それぞれ用途や圧力条件に応じて選択されます。JIS規格についてはJIS公式サイトをご参照ください。

Q. フランジの主な用途は何ですか?

A. 配管接続、機械部品の結合、ポンプやバルブの取り付け、熱交換器接続など多岐にわたります。高圧・高温環境や腐食性流体の配管では耐久性の高いフランジが必要です。

まとめ

フランジとは、パイプや機器を接続するための円形の部品で、主に金属製です。形状には平フランジ、溝付きフランジ、スリーブフランジなどがあり、それぞれ異なる用途があります。主に配管システムや機械の接続に使用され、漏れ防止や強度向上に寄与します。フランジの選定は、使用環境や圧力に応じて重要です。