樹脂の性質を理解しよう|各種樹脂材料の特性と用途

樹脂材料に対する理解が深まることで、私たちの日常生活や産業における可能性が広がります。「樹脂って何?」「どのような種類があり、それぞれの特性はどう違うの?」といった疑問を持つ方も多いのではないでしょうか。樹脂は自動車や家電製品、さらには医療機器に至るまで、様々な分野で用いられています。そのため、樹脂材料の特性を知ることは、適切な材料選びや製品開発に欠かせません。

本記事では、樹脂材料の種類やそれぞれの性質、さらにその具体的な用途について詳しく解説します。樹脂の基本から、実際の応用例までを体系的に学ぶことで、あなたの知識の幅を広げ、実際のプロジェクトに活かすことができるでしょう。樹脂の世界に一歩踏み出してみませんか?このガイドが、あなたの理解を深める手助けとなることを願っています。

1. 樹脂材料 種類 性質の基本知識

1-1. 樹脂材料とは何か

樹脂材料は、天然または合成のポリマーを基にした材料で、固体の状態で特性が安定しています。これらは加熱や圧力を加えることで成形可能となり、軽量で強度があり、さまざまな用途に適しています。一般的に、樹脂材料はプラスチックとも呼ばれ、広範な産業で使用されています。

1-2. 樹脂材料の主な種類

樹脂材料はその化学的特性に基づいて、大きく以下の種類に分けられます:

- 熱可塑性樹脂: 加熱すると柔らかくなり、冷却後に固まります。再成形が可能で、リサイクルにも適しています。例:ポリエチレン(PE)、ポリプロピレン(PP)、ポリカーボネート(PC)。

- 熱硬化性樹脂: 一度硬化すると再成形ができません。化学反応により硬化するため、強度や耐熱性に優れています。例:エポキシ樹脂、フェノール樹脂、ポリウレタン。

- エラストマー: ゴムのような性質を持ち、弾性が高いのが特徴です。例:シリコンゴム、天然ゴム。

1-3. 樹脂材料の性質と特徴

樹脂材料は、使用目的に応じて様々な性質を持っています。主な性質には以下が含まれます:

- 機械的特性: 強度、硬度、耐摩耗性、衝撃吸収性など、物理的な耐性が重要な場合があります。

- 熱的特性: 耐熱性、熱膨張率、熱伝導性など、温度変化に耐える必要がある場合に重要です。

- 化学的特性: 耐薬品性、耐腐食性、電気絶縁性など、化学的な環境に対応する能力が求められます。

- 光学的特性: 透明性、光透過率、紫外線抵抗性などが重要な場合があります。

2. 樹脂材料 種類 性質の選定基準

2-1. 使用目的に応じた樹脂の選び方

樹脂材料を選ぶ際には、最初に使用目的を明確にすることが重要です。たとえば、耐衝撃性が求められる部品にはポリカーボネート(PC)やポリアミド(PA)が適しています。熱に強い部品にはポリエーテルエーテルケトン(PEEK)などが選ばれます。

- 耐衝撃性: PC、ナイロン(PA)

- 耐熱性: PEEK、ポリイミド(PI)

- 透明性: PMMA(アクリル)

2-2. 環境条件に適した樹脂材料の選定

環境条件に応じた樹脂材料を選ぶことも重要です。例えば、紫外線や化学薬品にさらされる環境では、耐紫外線性や耐薬品性に優れた樹脂が求められます。屋外で使用する場合には、耐紫外線性が高い材料が重要です。

- 耐紫外線性: アクリル樹脂(PMMA)、ポリカーボネート(PC)

- 耐薬品性: フッ素樹脂(PTFE)、PEEK

2-3. コストと性能のバランスを考える

樹脂材料の選定においては、コストと性能のバランスを取ることも大切です。高性能な材料ほどコストが高くなるため、予算に応じて最適な材料を選定する必要があります。例えば、耐衝撃性が必要な場合でも、性能が過剰であるとコストが無駄になる可能性があります。

- コストパフォーマンス: ポリエチレン(PE)、ポリプロピレン(PP)

- 高性能材料: PEEK、PTFE

3. 樹脂材料 種類 性質の具体的な用途

3-1. 家電製品における樹脂の利用

家電製品では、軽量化やデザイン性が重視されるため、樹脂材料が多く使用されています。また、耐熱性や耐衝撃性が求められるため、適切な材料選定が必要です。

- 例: ポリカーボネート(PC)やアクリル樹脂(PMMA)が、透明パーツや外装部品に使用されます。

- 特徴: 軽量、耐熱性、デザイン性。

3-2. 自動車産業での樹脂材料の役割

自動車産業では、軽量化、燃費向上、安全性、耐久性が求められます。樹脂は金属部品の代替として、構造部材、内装、外装部品に広く使用されています。

- 例: ポリプロピレン(PP)、ナイロン(PA)などがバンパーやインテリア部品に使用されます。

- 特徴: 高強度、耐衝撃性、軽量。

3-3. 医療機器における樹脂の重要性

医療機器では、清潔性、耐薬品性、生体適合性が求められるため、樹脂材料は非常に重要な役割を果たします。医療用の部品には、滅菌が可能で耐薬品性に優れた樹脂が使用されます。

- 特徴: 耐薬品性、生体適合性、滅菌可能。

- 例: ポリカーボネート(PC)やポリプロピレン(PP)が医療器具に使用されます。

4. 樹脂成形材料の概要

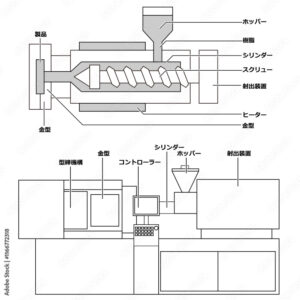

4-1. 樹脂成形の基本プロセス

樹脂成形は、樹脂材料を加熱または圧力を加えて成形するプロセスです。このプロセスには、加熱によって樹脂を柔らかくし、金型に流し込んで形を作り、冷却して固めるという工程が含まれます。主に以下のステップで行われます:

- 加熱: 樹脂材料を所定の温度に加熱し、流動性を持たせます。

- 成形: 加熱された樹脂を金型に注入または圧縮し、目的の形に成形します。

- 冷却: 成形後、金型内で冷却し、樹脂が固まることで形が固定されます。

- 取り出し: 完成した製品を金型から取り出します。

この基本的なプロセスは、さまざまな成形方法に応じて異なる技術が使用されます。

4-2. 成形方法の種類と特徴

樹脂成形には複数の方法があり、それぞれに特性や利点があります。以下は主な成形方法です:

- 射出成形: 溶かした樹脂を高圧で金型に注入し、複雑な形状の部品を製造します。大量生産に適しています。

- 圧縮成形: 樹脂を金型に挟んで圧力をかける方法で、主に熱硬化性樹脂やゴムの成形に使用されます。

- 押出成形: 樹脂を押し出し、一定の断面形状の部材を作る方法。パイプやフィルムの製造に利用されます。

- ブロー成形: 溶かした樹脂を金型内で膨らませて成形する方法。主にプラスチック容器の製造に使用されます。

- 真空成形: 樹脂シートを加熱し、真空状態で金型に押し付けて成形する方法。薄い製品に適しています。

4-3. 成形材料の選定ポイント

成形に使用する材料の選定は、製品の用途や必要とされる性能に基づいて行います。選定ポイントは以下の通りです:

- 強度と耐衝撃性: 強度が高く、衝撃に強い材料を選ぶことが求められます。ポリカーボネート(PC)やナイロン(PA)が例です。

- 耐熱性: 高温下でも使用する場合には、耐熱性に優れた材料を選ぶ必要があります。ポリエーテルエーテルケトン(PEEK)などが適しています。

- 透明性: 光透過性が重要な場合、アクリル(PMMA)やポリカーボネート(PC)が適しています。

- 加工性: 成形時に容易に加工できる材料を選ぶことで、製造工程がスムーズになります。ポリプロピレン(PP)やポリエチレン(PE)などは加工性が高いです。

5. 樹脂材料 種類 性質の比較

5-1. 熱可塑性樹脂と熱硬化性樹脂の違い

熱可塑性樹脂と熱硬化性樹脂には、成形プロセスや特性に違いがあります:

- 熱可塑性樹脂:

- 加熱で柔らかくなり、冷却すると固まります。

- 再成形が可能でリサイクルが容易です。

- 例:ポリエチレン(PE)、ポリプロピレン(PP)、ポリカーボネート(PC)。

- 熱硬化性樹脂:

- 一度硬化すると再成形ができません。

- 高い耐熱性、強度、化学的耐性を持ちます。

- 例:エポキシ樹脂、フェノール樹脂、ポリウレタン(PU)。

5-2. 各種樹脂の物理的特性の比較

樹脂材料には、物理的特性が異なる種類があります。以下は主な特性の比較です:

- 強度: ポリエーテルエーテルケトン(PEEK)やナイロン(PA)が高強度です。

- 耐衝撃性: ポリカーボネート(PC)やアクリル(PMMA)が耐衝撃性に優れています。

- 耐熱性: ポリイミド(PI)やポリエーテルエーテルケトン(PEEK)が高い耐熱性を持ちます。

- 耐薬品性: フッ素樹脂(PTFE)が優れた耐薬品性を有します。

5-3. 樹脂材料の選定における注意点

樹脂材料を選定する際には、以下の点に注意することが重要です:

- コストとのバランス: 性能とコストを比較し、最適な材料を選定します。特に、大量生産の場合はコスト面が重要です。

- 使用環境の確認: 温度、湿度、化学物質への曝露など、使用環境に合った樹脂材料を選びます。

- 耐久性: 長期間使用する場合、材料の耐久性や劣化の速さを考慮します。

まとめ

樹脂は、熱硬化性や熱可塑性などの特性を持ち、用途は多岐にわたります。ポリウレタンは柔軟性に優れ、エポキシ樹脂は接着剤やコーティングに最適です。ポリカーボネートは耐衝撃性が高く、透明性も兼ね備えています。樹脂の特性を理解することで、適切な材料選びが可能になります。