タップ加工の種類と用途を知ろう!製造業での活用事例

製造業において、生産効率や品質を向上させるためのさまざまな技術が日々進化しています。その中でも、特に重要な役割を果たすのが、特定の目的に応じた加工技術です。これらの加工技術は、製品の性能や耐久性に大きな影響を与えるため、適切な選択が求められます。

この記事では、特定の加工技術の一つに焦点を当て、その基本的な概念やさまざまな用途について詳しく解説します。もしあなたが製造業に携わっているなら、これを機に新たな知識を得て、業務に役立てることができるかもしれません。具体的には、どのような場面でその技術が活用されているのか、実際の事例を交えて紹介していきます。

これからの製造業の発展に貢献するためにも、ぜひ知識を深めて、技術の可能性を最大限に引き出していきましょう!

タップ加工とは?基本的な概念とその重要性

タップ加工とは、穴の内側にねじ山を作る加工法で、しっかりとしたねじ部品の組み立てが可能になります。この加工は、ねじの受け入れ側の「めねじ」を形成し、各種工業製品における部品の接続に欠かせない工程です。タップ加工は、素材に直接ねじを作ることで部品点数や工数を抑え、コストを下げることができるため、多くの工作物において重要な加工方法の一つです。具体的な例として、金属や樹脂などに事前に開けられた下穴にタップと呼ばれる工具を差し込み、めねじを形成していきます。したがって、タップ加工は製造業における効率的でコストを抑えた方法として知られています。

タップ加工の定義と役割

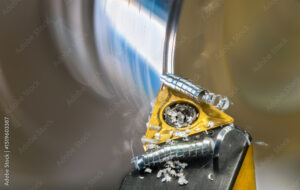

タップ加工とは、ドリルで開けた下穴(キリ穴)にタップと呼ばれる工具を差し込み、めねじを成形する加工法です。この加工には「切削式」と「転造式」の二つのタイプがあります。タップ加工は、金属にあらかじめ開けられた穴に対し、ねじが通るような螺旋状の溝を刻んでいく加工を指します。このため、外側に螺旋状の切れ刃が付いている工具を用い、ねじ部品をしっかりと固定するための精密なねじ穴を作り出します。これにより、部品の接続が堅牢かつ長寿命となり、機械の高い信頼性を確保することが可能です。

製造業におけるタップ加工の重要性

製造業において、タップ加工は非常に重要な加工方法です。適切な手順を踏み、品質や精度を確保することで、部品の信頼性を高めることができます。例えば、精密な機械部品の製造において特に重要で、作業効率の向上や製造時間の短縮、コスト削減にも寄与します。具体的には、タップ加工を行うことで、部品点数を減らし、加工工数を抑えることができ、生産性の向上とコスト効率の向上が実現されます。そのため、タップ加工は、多様な産業分野で幅広く活用されており、製品の品質向上に欠かせない工程です。

タップ加工の種類とそれぞれの特徴

タップ加工は大きく「切削タップ」と「転造タップ」の2種類に分類され、それぞれ特徴があります。切削タップは、ねじ山を削り出すことで加工する方法で、特に多種類のねじ山形状に対応できる点が特長です。一方、転造タップは素材を塑性変形させることでねじ山を形成します。これにより、切りくずが出ないため、クリーンな加工環境を実現しやすいです。また、転造タップは一般に強度が向上し、耐摩耗性が高まるため、長期間の使用にも適しています。これらのタップ加工の違いを理解することで、より適切な方法を選ぶことが可能となり、生産効率や製品の品質向上につながります。

主要なタップ加工の種類一覧

タップ加工には様々な種類があり、例えばスパイラルタップやロールタップ、ポイントタップなどが挙げられます。スパイラルタップは、切りくずを後方に排出する特徴で、主に止まり穴に使用されます。ロールタップ(転造タップ)は、材料を削らずに成形するため、表面仕上げが良く、強度も向上します。ポイントタップは、切りくずを前方に排出し、主に貫通穴向きです。これらのタップは、使用目的や素材に応じて選択され、効率的な加工を可能にします。

各タップ加工のメリットとデメリット

切削タップは、多様なねじ山形状に対応でき、精度が高い加工が可能というメリットがありますが、切りくずが発生しやすく、工具の摩耗が早いというデメリットが存在します。転造タップは、加工時に切りくずが発生しないため、清潔な環境を保ちやすく、工具の寿命も長いですが、塑性変形によってねじ山の精度が若干劣る可能性があります。各タップの使用場面を理解し、必要に応じて使い分けることで、加工効率を向上させるだけでなく、コストダウンも期待できます。

タップ加工の手順と方法

タップ加工は、ねじ山を形成するための重要な工程です。要点として最初に挙げられるのは、下穴を正確に開けることです。正しい下穴はねじ山の精度に大きく影響を与えます。理由として、下穴のサイズが不適切であると、タップが均等に入らず、ねじ山が乱れる可能性があります。例えば、切削式タップ加工では、ドリルを使用して適切な深さと直径の下穴を事前に用意し、その後にタップを使用しねじ山を形成します。最終的に、ねじ山が正確にできることで部品の組み立てがしやすくなります。

基本的なタップ加工の手順

基本的なタップ加工の手順は、下穴を開け、その穴にタップを垂直に立て、適切なスピードで回転させねじ山を形成するというものです。要点は、タップをまっすぐに挿入することで、ねじ山の質を確保することです。ねじ山が斜めになってしまうと、部品がしっかりとはまらず、失敗となることがあります。例えば、タップを使用する際には、潤滑油を使用することで摩擦を減らし、タップの折れを防ぐことができます。

効率的なタップ加工を行うためのポイント

効率的なタップ加工を行う際の重要なポイントは、適切な工具と加工条件を選定することです。切削油の使用は、摩擦を低減し、工具の寿命を延ばすために不可欠です。具体的な例として、切粉が詰まると工具の折損原因となるため、切粉の排出も考慮する必要があります。これにより、効率的な加工を実現し、製品の品質を向上させることができます。最終的に、効率的なタップ加工は製造コストの削減にも寄与します。

タップ加工の精度に影響を与える要因

タップ加工では、精度に大きな影響を与える要因として「切削スピード」と「切り屑の排出」が挙げられます。タップ加工は、他の加工方法に比べて切削速度が遅く、適切な切り屑処理ができないと精度が低下します。このため、切屑が効率よく排出されるように工夫することが重要です。具体例として、切屑がネジ穴に詰まることでタップの破損やネジの精度不良が生じることがあります。それゆえ、切削オイルの選定や適切な工具の使用が不可欠です。

精度を左右する主要な要因

精度を左右する要因としては、下穴径の確認が重要です。下穴径は、ねじ規格のめねじ内径の公差内にすることが基本です。ねじ精度不良の主な原因は切り屑であることが多く、これに対策するために切屑排出性を高めることが求められます。たとえば、切削条件や工具の選定によって、精度を向上させることが可能です。特に工具がしっかりと固定されていない場合、加工精度が下がったり、タップが破損することがあります。

高精度を保つための管理方法

高精度を保つためには、切削オイルの選び方と使い方が重要です。具体的には、適切な切削速度を保つことで、加工物の表面に傷やひずみを残さずに高精度なタップ穴を作ることができます。たとえば、切削抵抗を考えたカッターの選定や、振動を抑制することで、丸形状の加工精度を左右する要因となります。このような管理方法を通じて、高性能なタップ加工を実現します。

タップ加工を行う際の注意点とリスク

タップ加工を行う際は、まずワークをしっかりと固定することが重要です。この固定が不十分だと加工精度が落ちたり、タップが破損する可能性があります。さらに、正しいタップの選定も大切で、適切な工具を選ばないと失敗の原因となります。たとえば、タップの折損や精度の低下は、しばしば工具の選択ミスや不安定な固定によって引き起こされます。したがって、タップ加工を成功させるためには、事前にワークおよび工具の梱包・固定を確認し、加工条件に適したタップを選択することが不可欠です。

よくある失敗とその対策

タップ加工でよく見られる失敗は工具の折損です。これは特に、細いタップを使用する際に頻繁に起きます。これを防ぐためには、使用するタップの選定を慎重に行い、特に加工素材に適したタップを選ぶことが必要です。また、タップがゆるんでしまうことや、ねじが通らないトラブルは、適切な保持や切削条件の見直しによって対策可能です。具体的には、作業前に下穴の精度や工具の状態を再確認し、安全な作業計画を練ることが求められます。

安全にタップ加工を行うためのガイドライン

安全にタップ加工を行うためには、作業環境の整備が欠かせません。具体例として、作業に従事する際に安全メガネや手袋を装着することが推奨されます。さらに、機械との距離を保ち、集中して作業することも重要です。過去の事故例を参考に、作業中のリスクを常に意識し、十分な注意を払って作業を行うことが、安全なタップ加工のための基本的なガイドラインとなります。

タップ加工を導入する際のコストと設備要件

タップ加工を導入する際のコストと設備要件について理解することは、製造効率と経済性を最大化するために重要です。導入コストを削減する方法として、旋盤を活用してタップ加工を行うことで専用機材を追加で導入する必要がなくなるため、設備コストを抑えることができます。例えば、5軸加工機を使用することで、段取り改善を行い、コストダウンにつなげることが十分快可能です。これにより、設備の選択においては、それぞれの設備がもたらすメリットとデメリットを考慮し、加工内容や条件に合わせて適切な方法を選択する必要があります。

導入に必要な初期コストの見積もり

タップ加工の導入に必要な初期コストの見積もりは、具体的な加工内容や使用する機材に大きく左右されます。CNC加工の見積もり交渉時には、見積もりが適切であり、予算の範囲内であることを確認することが特に重要です。また、一般的な初期投資として、50万円から開始できる選択肢が存在し、ランニングコストも考慮した見積もりが求められます。さらに、複数の企業で導入実績を持つ方法を選ぶことで、安定した運用が期待できます。

必要な設備とその選び方

タップ加工に必要な設備とその選び方は、加工内容に応じた機材の適切な選定が重要です。タップ加工は「ねじ切り加工」とも呼ばれ、旋盤やフライス盤、マシニングセンタなどを使用して行われます。タップを選定する上では、形状・下穴の材質・コーティングが目的の加工に適していることが重要です。また、タップ加工が困難な素材を扱う場合、適切なタップの選定と加工条件の設定が成功の鍵となります。具体的には、正確なタップ加工を行うためには、適切なタップの選定や速度、切削油の利用が不可欠です。

まとめ

タップ加工は、様々な製造業において重要な役割を果たしています。この技術により、金属やプラスチックなどの材料にねじ山を形成することができ、部品同士の結合を容易にします。特に、機械部品や建材の製造現場での利用が多く、効率的な組み立てを実現しています。

さらに、タップ加工にはいくつかの種類があり、それぞれに特有の用途があります。例えば、標準的なねじ山を形成するための一般的なタップから、特殊な形状やサイズのねじを作るためのカスタムタップまで、ニーズに応じた選択が可能です。これにより、製造プロセスの柔軟性が向上し、製品の品質向上にも寄与しています。