表面処理の基本知識:種類とその特徴を徹底解説

「表面処理が重要だと聞くけれど、具体的にどんな種類があるのか、どの方法を選べば良いのか分からない」という悩みを抱えていませんか?そんなあなたのために、この記事では「表面処理の基本知識」を徹底的に解説します。

表面処理は、材料の性能や耐久性を向上させる上で欠かせない技術です。自動車や電子機器、建築材料など、あらゆる分野で活用されています。しかし、その種類や方法は多岐にわたり、初心者にとっては取っ付きにくい部分も多いでしょう。

「表面処理の種類にはどんなものがあるのか?それぞれの特徴やメリットは?」、「どの方法が自分のプロジェクトに適しているのか?」といった疑問にお答えし、わかりやすく解説していきます。これを読めば、表面処理の基礎をしっかりと理解し、実践に役立てることができるでしょう。あなたの知識を深める旅、さあ始めましょう!

1. 表面処理 種類 方法の基礎知識

1-1. 表面処理とは何か

表面処理とは、金属や樹脂などの素材の表面に特定の機能や性質を付加するために行われる加工のことです。主な目的は、耐食性の向上、美観の向上、摩耗防止、密着性の改善などです。素材本来の特性を活かしながら、使用環境に適応させるために重要な役割を果たします。

1-2. 表面処理の重要性

製品の長寿命化や信頼性の確保には、適切な表面処理が欠かせません。例えば、耐候性が求められる屋外設備や、高精度な摺動部品には、それぞれ適した表面処理を施すことで、劣化や破損を防ぐことが可能になります。加えて、外観品質やマーケティング的な付加価値向上にも寄与します。

2. 表面処理 種類 方法の具体的な種類

2-1. 化学的表面処理の種類

化学反応を利用して素材表面に変化を与える処理方法です。

- メッキ(電気メッキ・無電解メッキ):耐食性や装飾性の向上に使用。

- アルマイト処理(陽極酸化):主にアルミニウムに施される酸化皮膜形成処理。

- パシベーション(不動態化処理):ステンレスなどの耐食性を高めるための処理。

- 黒染め(黒酸化被膜):鉄鋼材料に黒色の酸化皮膜を生成して防錆。

2-2. 物理的表面処理の種類

物理的な手法で素材表面の性質を変える処理です。

- ショットブラスト/サンドブラスト:表面を荒らし、密着性や外観を調整。

- PVD(物理蒸着):高硬度・耐摩耗性が求められる用途向けに薄膜を形成。

- CVD(化学蒸着):高温化での被膜形成。耐熱性・耐薬品性に優れる。

- 溶射処理:金属粉末やセラミックを吹き付けて被膜を形成。

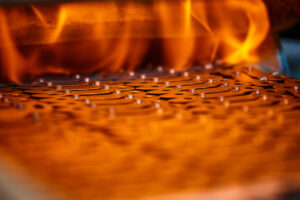

2-3. 熱処理による表面処理の種類

高温を利用して素材内部や表面の特性を変える処理です。

- 焼入れ/焼戻し:鋼材の硬さや靭性を調整する処理。

- 浸炭処理:表層部に炭素を浸透させて硬化。

- 窒化処理:窒素を浸透させて耐摩耗性を向上。

- 高周波焼入れ:局所的な硬化処理に使われる。

3. 表面処理 種類 方法の選び方

3-1. 用途に応じた表面処理の選定

使用環境や目的に応じて最適な表面処理を選ぶ必要があります。

- 耐食性が必要:メッキ、アルマイト、パシベーション

- 耐摩耗性が必要:焼入れ、窒化処理、PVD処理

- 装飾性が必要:電気メッキ、アルマイト(カラー)、クロムメッキ

3-2. 材質別の適切な表面処理

- 鉄・鋼材:黒染め、亜鉛メッキ、浸炭処理、焼入れ

- ステンレス:パシベーション、電解研磨

- アルミニウム:アルマイト、化成皮膜処理

- プラスチック:プライマー処理後のメッキや塗装

3-3. 表面処理のコストと効果のバランス

処理方法によってコストと効果には大きな差があります。以下の視点で検討が必要です。

- 初期コストと長期的耐久性のバランス

- 数量やロット数によるコスト最適化

- 加工後の仕上がり精度や外観要求への対応

表面処理は機能性・経済性・加工性を総合的に判断して選ぶべき重要な工程です。製品の信頼性と寿命に直結するため、専門家との相談も有効です。

4. 表面処理 種類 方法の効果と利点

4-1. 耐食性の向上

表面処理の中でも耐食性の向上は最も重要な目的の一つです。金属は空気中の酸素や湿気、化学物質と反応して腐食する性質を持っていますが、表面処理により酸化を防止する保護膜を形成することで、腐食の進行を抑えることが可能です。

例として以下の処理が有効です:

- メッキ(亜鉛、ニッケル、クロムなど)

- アルマイト処理(アルミニウム)

- パシベーション処理(ステンレス鋼)

4-2. 摩耗抵抗の強化

摩耗とは、接触や摩擦によって素材がすり減る現象で、可動部品や摺動面では特に問題になります。表面処理によって硬度を上げたり、低摩擦性の皮膜を施すことで、摩耗を大きく軽減できます。

代表的な処理:

- 高周波焼入れ、浸炭処理、窒化処理(鋼材の硬化)

- PVD処理(高硬度皮膜の形成)

- 溶射処理(耐摩耗性を持つ皮膜の形成)

4-3. 美観の向上

製品の外観は品質イメージや市場価値にも影響します。表面処理を施すことで、均一な色調や光沢、装飾性のある仕上がりが可能になり、製品のデザイン性を高められます。

効果的な処理例:

- クロムメッキ(鏡面仕上げ)

- カラフルなアルマイト処理

- 電解研磨(金属光沢を引き出す)

5. 表面処理 種類 方法の実践

5-1. 表面処理の工程と注意点

表面処理の工程は一般に以下の流れで進行します:

- 前処理:脱脂、洗浄、酸洗いなどで表面の汚れや酸化物を除去

- 処理工程:電解、熱処理、コーティングなど目的に応じた処理を実施

- 後処理:乾燥、洗浄、シール処理(アルマイトなど)で仕上げ

- 検査・評価:膜厚測定、外観確認、密着性検査などを行う

注意点:

- 前処理の不備は不良原因の大半を占めるため丁寧に行うこと

- 素材の種類や形状によって適正な処理条件を選定すること

- 有害な薬品を使う場合は安全管理を徹底すること

5-2. 実際の加工事例

- アルミ製機械カバーにアルマイト処理を施して腐食と摩耗を防止

- 鉄製金具に黒染め処理をして光反射を抑え、耐食性も向上

- 自動車部品にPVD処理を行い、長期的な耐摩耗性と外観美を両立

これらの事例では、用途に応じた表面処理選定により製品寿命や性能が向上しています。

5-3. 表面処理のトラブルシューティング

よくある問題とその対処方法:

- 皮膜が剥がれる:前処理不足や密着不良。処理前の洗浄強化が必要。

- ムラや変色がある:電流不足、処理液の劣化、温度管理の不備が原因。

- 処理ムラ・薄膜:複雑形状部品での処理液循環不足や電極配置の見直しが必要。

- 異常な腐食の発生:不適切な材質選定や処理後のシール処理不備。

これらの問題を防ぐためには、設備・工程管理の徹底と、定期的な検査・メンテナンスが不可欠です。

表面処理は製品機能を根本から左右する重要な工程であり、適切な選定と運用が成功の鍵です。

まとめ

表面処理は、素材の耐久性や外観を向上させるための重要な技術です。主な種類には、メッキ、塗装、酸化、熱処理などがあります。各処理は、耐腐食性や摩耗性の向上、電気伝導性の改善など、特有の特徴を持ちます。用途に応じた適切な表面処理を選ぶことが、製品の性能向上に繋がります。