SPCC材質の特性を徹底解説!板厚、比重、ヤング率の重要ポイント

SPCC材質について詳しく知りたいと思ったことはありませんか?

「SPCC材質の板厚や比重、ヤング率についての理解が浅くて困っている……」そんな悩みを抱える方に向けて、この記事ではSPCC材質の特性を徹底的に解説します。

SPCC(冷間圧延鋼板)は、さまざまな産業で広く使用される重要な材料ですが、その特性を正確に理解することは、製品設計や製造工程の効率化において不可欠です。「板厚はどれくらいが適切なのか?比重はどう影響するのか?ヤング率の理解が必要な理由は?」このような疑問を持つ方々に、SPCC材質の基本から最新の情報までをわかりやすくお伝えします。

特に、製品の強度や軽量化が求められる現代の技術において、SPCC材質の特性を理解することは非常に重要です。このガイドでは、具体的な数値や実際の使用例を挙げながら、SPCC材質の特性を一緒に探っていきましょう。あなたのプロジェクトに役立つ知識を手に入れ、一歩先へと進むための第一歩を踏み出しましょう!

1. SPCC材質の特性と用途

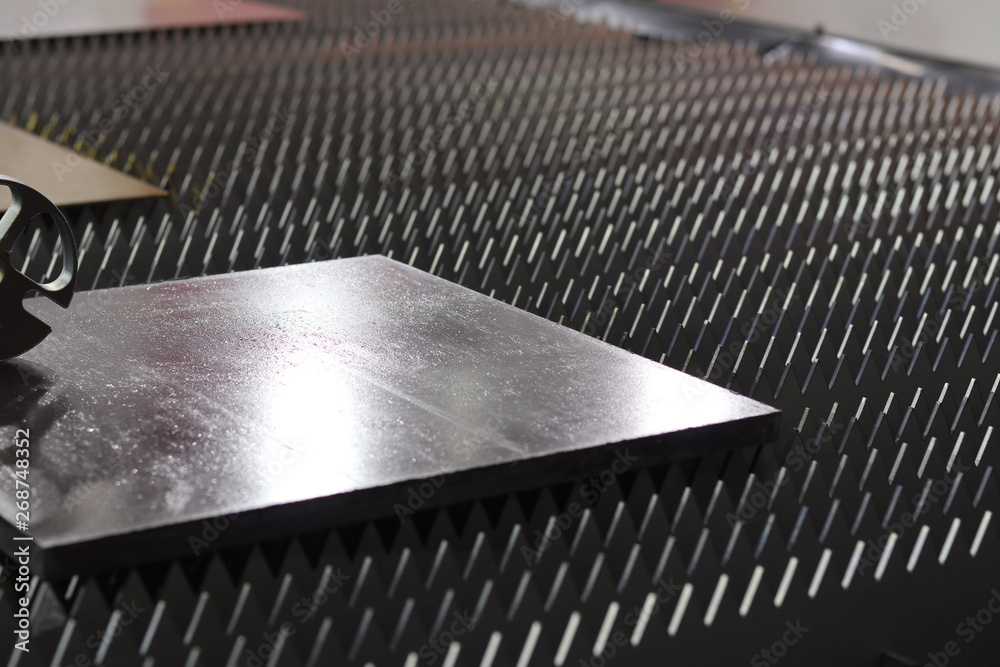

1-1. SPCC材質とは?

SPCC(Steel Plate Cold Commercial)は、JIS G 3141で規定された冷間圧延鋼板の一種で、一般的に商用用途向けに使用される低炭素鋼です。以下のような特性を持っています。

- 低炭素鋼:炭素含有量が低く、加工性が良好

- 冷間圧延加工:表面が滑らかで寸法精度が高い

- 機械加工性:曲げ・プレス加工が容易

- 溶接性:比較的良好な溶接性を持つ

- 表面仕上げの適性:メッキや塗装がしやすい

1-2. SPCC材質の主な用途

SPCC材は、その加工性の良さから、幅広い分野で使用されています。

- 自動車部品:ボディパネル、内部構造材

- 家電製品:エアコン、冷蔵庫、洗濯機の外装や内部フレーム

- 建築材料:天井材、間仕切りパネル、ダクト

- 事務機器:デスク、キャビネット、書庫

- 一般産業機械:フレーム、カバー、筐体

SPCCは、強度と加工性のバランスが取れた汎用性の高い鋼材であり、さまざまな用途に対応可能です。

2. SPCC材質と他の鉄材との違い

2-1. SPCCとSUSの違い

SPCCとSUS(ステンレス鋼)は、主に以下の点で異なります。

- 材質の違い

- SPCC:低炭素鋼で、主に鉄と少量の炭素で構成される

- SUS:クロムやニッケルを含み、耐食性に優れるステンレス鋼

- 耐食性

- SPCC:錆びやすく、表面処理(メッキ・塗装)が必要

- SUS:耐食性が高く、錆びにくい

- 強度と加工性

- SPCC:冷間圧延により加工性が良く、曲げやプレス加工に適する

- SUS:強度が高く、耐久性に優れるが、加工には高い技術が必要

2-2. SPCCとSPHCの比較

SPCCとSPHC(熱間圧延鋼板)の違いは、主に製造方法と用途にあります。

- 製造方法の違い

- SPCC:冷間圧延により製造され、表面が滑らかで寸法精度が高い

- SPHC:熱間圧延により製造され、表面は粗く、寸法精度はやや低い

- 機械的特性

- SPCC:硬さがあり、薄板での精密加工に適している

- SPHC:延性が高く、厚板の加工に向いている

SPCCは表面品質が求められる用途向け、SPHCは強度が求められる構造材向けに使用されることが多いです。

3. SPCC材質の板厚と特性

3-1. SPCC材質の板厚の選定基準

SPCC材質の板厚は、用途や求められる特性に応じて適切に選定されます。選定基準は以下の通りです。

- 機械的強度

- 板厚が厚いほど剛性が高まり、耐荷重性が向上する。

- 板厚が薄いと軽量化でき、プレス加工性が向上する。

- 加工性

- 薄板(0.5mm~2.0mm):曲げやプレス加工が容易。

- 厚板(2.0mm~6.0mm):強度が必要な部品向けだが、加工時により強い力が必要。

- 用途別の板厚選定例

- 0.5mm~1.2mm:家電製品の外装、薄板シャーシ

- 1.2mm~2.5mm:自動車部品、筐体フレーム

- 2.5mm~6.0mm:構造部材、産業機械のフレーム

3-2. 板厚による特性の変化

SPCC材質の板厚が変わることで、以下の特性が影響を受けます。

- 剛性の向上:板厚が厚くなると、たわみにくくなり強度が向上する。

- 曲げ加工性:薄い板は曲げ加工がしやすいが、厚い板は割れやすくなるため適切なR(曲げ半径)の設定が必要。

- 溶接性:厚板では溶接時の熱影響が大きくなるため、適切な溶接条件の設定が必要。

- 重量の増加:板厚が増すと重量が増え、取り扱いやコストに影響を与える。

板厚の選定は、強度・加工性・用途のバランスを考慮して決定することが重要です。

4. SPCCの物理的特性

4-1. SPCC材質の比重

SPCC材質の比重は、鉄鋼材料の一般的な特性として約 7.85 g/cm³ です。比重は以下のような点に影響を与えます。

- 重量計算板厚・面積に応じた重量の算出が可能。

例:1m²あたりの重量(板厚1mmの場合)

7.85 g/cm³ × 100 cm × 100 cm × 0.1 cm = 7.85 kg

- 設計時の考慮点

- 軽量化が求められる場合、薄板や異種材料の採用を検討。

- 重量が重要な影響を与える構造部材では、剛性と強度のバランスを考慮。

4-2. SPCC材質のヤング率

SPCC材のヤング率(弾性係数)は 約 200 GPa(= 2.0 × 10¹¹ Pa) です。ヤング率は以下のような性質に関係します。

- 剛性の評価:ヤング率が高いほど変形しにくく、剛性が高い。

- 曲げ強度との関係曲げ荷重を受ける場合、ヤング率と板厚の組み合わせにより変形量を予測できる。

σ = M / Z

- 振動特性:機械部品や筐体設計では、ヤング率が影響する共振現象の制御が重要。

SPCCのヤング率は一般的な鉄鋼材料と同等のため、加工性と強度のバランスが良い点が特徴です。

5. SPCC材質の使用条件と限界

5-1. SPCC材質の適切な使用条件

SPCC材質は一般的な冷間圧延鋼板であり、以下のような使用条件に適しています。

- 使用環境:室温環境での利用が一般的。乾燥した環境での構造部材や筐体に適用可能。

- 機械加工性:曲げ加工やプレス加工が容易で、大量生産に適している。切削加工も可能だが、高硬度の鋼材と比較すると工具摩耗が少ない。

- 溶接適性:一般的なアーク溶接やスポット溶接が可能。亜鉛メッキ処理後の溶接には適した条件設定が必要。

- 塗装・表面処理:素材のままでは錆びやすいため、防錆塗装やメッキ処理が推奨される。電着塗装や粉体塗装による仕上げが可能。

5-2. SPCC材質の限界と注意点

SPCCは汎用性が高いものの、以下のような限界があるため注意が必要です。

- 耐食性:未処理の状態では錆びやすく、湿気や塩分環境では耐久性が低下する。耐食性が求められる用途では、SUS材や表面処理鋼板の採用を検討。

- 高温環境:高温(500℃以上)では強度低下が発生し、形状が変化する可能性がある。熱処理が必要な場合は、適切な温度管理が求められる。

- 耐摩耗性:摩耗に対する耐久性は限定的で、摺動部材や高荷重がかかる用途には向かない。耐摩耗性を向上させるためには、表面硬化処理(窒化処理・高周波焼入れ)を施す。

- 機械的強度:一般的な構造用途には十分な強度があるが、高強度が求められる場合はSPHC(熱間圧延鋼板)や高張力鋼板を選択する方が適切。

SPCCはコストパフォーマンスに優れた鋼材ですが、使用環境に応じた適切な表面処理や設計が必要です。

よくある質問

Q. SPCC材質の板厚はどのように選定すればよいですか?

Q. SPCC材質とステンレス(SUS)の違いは何ですか?

まとめ

SPCC(冷間圧延鋼板)は、優れた成形性と加工性を持つ鉄鋼材料です。板厚は一般的に0.3~3.2mmで、軽量化が可能です。比重は約7.85g/cm³で、強度と軽さを両立。ヤング率は約210GPaで、剛性が高く、耐久性に優れています。これらの特性により、SPCCは自動車や家電製品など幅広い用途で利用されています。