S45C鋼の許容応力とは何か

S45C鋼の許容応力とは何か

S45C鋼の許容応力とは、材料が弾性範囲内で安全に使用できる最大応力のことを指し、降伏点や引張強さを安全率で割って算出される設計用の基準応力です。実際の設計では、材料の破断強度ではなく、塑性変形を起こさない範囲を基準として許容応力を設定します。

許容応力は材料試験値そのものではなく、設計上の安全限界値であり、機械部品・構造部材の寸法決定や強度計算の基準となる最重要パラメータです。

S45C鋼の基礎的な機械特性

S45C鋼はJIS G 4051に規定される機械構造用炭素鋼で、炭素量は0.42〜0.48%の中炭素鋼に分類されます。詳細な規格内容はJISで解説されています。

| 項目 | 代表値(焼ならし) |

|---|---|

| 引張強さ | 570〜700 MPa |

| 降伏点 | 345 MPa以上 |

| 伸び | 17%以上 |

| 硬さ | HB170〜210 |

これらの数値のうち、許容応力の基準として最も多く使われるのが降伏点です。S45Cの材質特性の詳細は、「S45Cの機械的性質に関して解説」で詳しく解説しています。

許容応力の算出方法

基本式

許容応力 = 基準強さ ÷ 安全率

基準強さには降伏点または引張強さを使用し、安全率は使用条件に応じて設定します。一般的な機械設計では、降伏点 ÷ 安全率が採用されることがほとんどです。

S45C鋼の許容応力の計算例

S45C鋼(焼ならし材)の降伏点を345MPa、安全率を3とした場合、許容応力は次のように求められます。

345 MPa ÷ 3 = 115 MPa

この115MPaが、設計上かけてよい最大応力となります。

S45C鋼の許容応力の実務的な目安値

| 基準強さ | 安全率 | 許容応力 |

|---|---|---|

| 降伏点 345MPa | 2.5 | 138MPa |

| 降伏点 345MPa | 3.0 | 115MPa |

| 引張強さ 600MPa | 4.0 | 150MPa |

このように、安全率の設定によって許容応力は大きく変動します。衝撃荷重・繰返し荷重・人命に関わる装置では、安全率を3〜5以上に設定するのが一般的です。

熱処理がS45C鋼の許容応力に与える影響

S45C鋼は焼入れ・焼戻しによって機械特性が大きく変化します。焼入れにより引張強さ・降伏点は向上しますが、靭性は低下し、割れや脆性破壊のリスクが増加します。

| 状態 | 降伏点の目安 | 許容応力(安全率3) |

|---|---|---|

| 焼ならし | 345MPa | 115MPa |

| 焼入焼戻し | 600MPa | 200MPa |

熱処理後は必ずミルシートまたは実測試験値に基づいて再設定する必要があります。熱処理と強度変化の詳細は「S45Cの熱処理条件と強度変化に関して解説」で詳しく解説しています。

部品設計におけるS45C鋼の許容応力の使い方

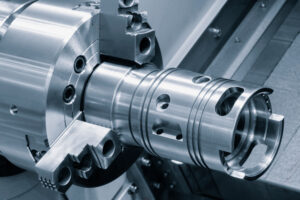

シャフト設計への適用

回転シャフトでは、曲げ応力とねじり応力が同時に作用するため、最大合成応力が許容応力以下になるように軸径を決定します。

最大応力 < 許容応力(115MPa など)

この条件を満たさないと、塑性変形・疲労破壊・短寿命化が発生します。

ボルト・ピン設計への適用

S45C鋼をボルトやピンに使用する場合は、引張応力だけでなくせん断応力に対しても許容応力を設定します。せん断許容応力は、一般に引張許容応力の0.6〜0.7倍を目安とします。

S45C鋼の許容応力を超えた場合のリスク

- 塑性変形による寸法不良

- 疲労破壊の早期発生

- 衝撃荷重による即時破断

- 機械停止・設備破損・重大事故

特に連続運転設備では、許容応力を超えない設計が設備寿命を左右します。

S45C鋼の許容応力設計でよくある失敗

- 引張強さをそのまま許容応力として使用してしまう

- 熱処理後の強度再評価を行っていない

- 衝撃荷重・繰返し荷重を考慮していない

- 安全率をコスト優先で過小設定してしまう

これらはすべて破損・事故・クレームの主要因になります。

よくある質問

まとめ|S45C鋼の許容応力とは「設計上の安全限界値」である

S45C鋼の許容応力とは、降伏点や引張強さを安全率で割って求める設計用の最大許容応力であり、材料強度そのものではありません。代表的な目安は115〜150MPa程度ですが、熱処理条件・使用環境・荷重条件によって必ず個別に設定する必要があります。

S45C鋼を使用した部品設計・加工を行う際は、必ず許容応力を基準にした強度設計を行い、安全率を含めた合理的な設計判断が求められます。