圧延加工の基本知識とその利点を徹底解説

「圧延加工とは何か、どのように活用されているのか、そしてその利点は?」こういった疑問を抱えている方はいませんか?製造業や材料工学の分野で、圧延加工は非常に重要なプロセスとして知られていますが、具体的な理解を深める機会は少ないと思います。

この記事では、圧延加工の基本的な概念からその働き、さらには導入すべき理由や具体的な利点まで、分かりやすく解説していきます。圧延加工によって得られる強靭な素材や、その応用範囲の広さは、業界の進歩に欠かせない要素です。

これから圧延加工について学びたい方、またはすでに関連する業務に従事している方々に向けて、知識を深めるための道しるべとなる情報を提供します。あなたの理解を助け、圧延加工の魅力を感じてもらえれば幸いです。さあ、一緒にその世界を探求していきましょう。

1. 圧延加工とは

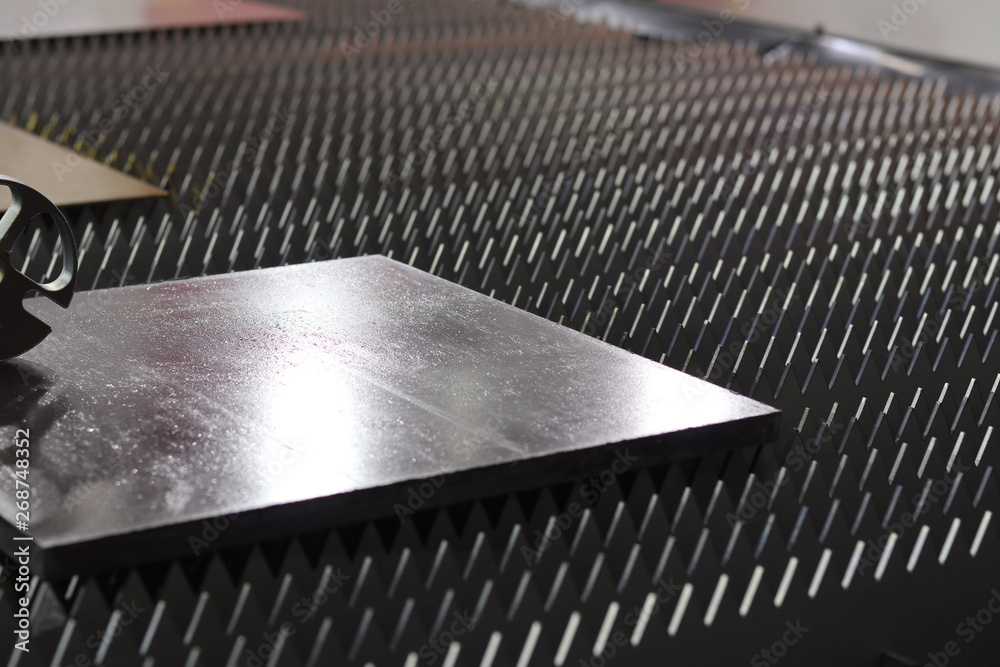

圧延加工は、金属をローラーで圧縮しながら板や棒、帯などの形状に変形させる加工方法です。金属を延ばして薄くすることで、強度を高めたり表面品質を向上させたりすることができます。金属加工の基本技術のひとつであり、建築や自動車、家電製品など幅広い分野で活用されています。

1-1. 圧延加工の基本的な概念

圧延とは、回転するロールの間に金属素材を通し、圧縮しながら変形させる加工です。素材はこの工程により塑性変形し、厚さを薄く、長さを延ばしていきます。特に、金属内部の結晶構造が細かく整えられることで、材料特性の向上が図られます。

1-2. 圧延加工の定義

工業的に圧延加工は「回転するロールによって金属素材に圧縮力を加え、断面形状・寸法を変える加工方法」と定義されます。冷間・熱間といった温度条件の違いにより、仕上がりや機械的特性にも違いが生まれます。

2. 圧延加工の種類と工程

圧延加工は、目的や素材に応じていくつかの種類に分かれ、それぞれの工程にも特徴があります。正確な加工を行うためには、それぞれの違いを理解して使い分ける必要があります。

2-1. 圧延加工の主な種類

圧延加工には「熱間圧延」「冷間圧延」をはじめ、目的や設備に応じた以下のような種類があります。

- 熱間圧延:素材を加熱して柔らかくし、大きな変形を一気に行う方法。量産や厚板製品に適しています。

- 冷間圧延:常温で行い、寸法精度や表面仕上げを重視した加工。薄板や高精度部品に使われます。

- クラスターロール圧延:小径ロールを複数用いた圧延法で、高精度・高圧力を実現します。

- スキンパス圧延:冷間圧延後の軽い仕上げ圧延で、寸法安定性や平坦性を整えます。

2-2. 圧延加工の工程の流れ

圧延加工の一般的な流れは以下の通りです。

- 加熱工程(熱間圧延の場合):素材を高温に加熱し、変形を容易にします。

- 粗圧延:厚さを大きく減らし、基本形状を整えます。

- 中間圧延:形状を均一化し、寸法精度を高めます。

- 仕上げ圧延:最終的な厚さと形状に調整します。

- 冷却・巻取り:冷却後に製品を巻き取るか、定尺に切断して仕上げます。

これらの工程により、目的に応じた精密な圧延製品が生まれます。

3. 冷間圧延と熱間圧延の違い

圧延加工は加工温度によって大きく2種類に分類され、それぞれに異なるメリット・デメリットがあります。

3-1. 冷間圧延の特徴

冷間圧延は常温で行う加工であり、加工硬化によって金属の強度が高まります。寸法精度も非常に高く、表面が滑らかに仕上がることが特徴です。そのため、外観品質が求められる製品や、精密機械部品の素材として利用されることが多いです。

一方で、加工硬化により素材が硬くなり、後工程での加工性が劣るという側面もあります。

3-2. 熱間圧延の特徴

熱間圧延は、金属を再結晶温度以上に加熱してから行います。柔らかくなった金属は大きな変形が可能であり、生産性に優れています。応力が残りにくく、後の加工がしやすいという利点があります。

ただし、加工後に酸化皮膜(スケール)が付着するため、表面はやや粗くなります。見た目や寸法精度よりも、大量生産や加工性を重視する製品に適しています。

3-3. 冷間圧延と熱間圧延の比較

| 比較項目 | 冷間圧延 | 熱間圧延 |

|---|---|---|

| 加工温度 | 常温または低温 | 高温(再結晶温度以上) |

| 表面品質 | 非常に良い | スケールによる粗さあり |

| 寸法精度 | 非常に高い | やや劣る |

| 強度 | 加工硬化により高まる | 応力少なく、軟らかい |

| 用途 | 薄板、外観部品、精密部品 | 厚板、構造材、鋼材など |

| 生産性・コスト | 加工に時間がかかる、やや高コスト | 一度に大きな変形が可能、低コスト |

冷間圧延と熱間圧延は、目的や製品の用途によって適切に使い分けることで、生産性と品質の両立を図ることが可能になります。

4. 圧延加工の特徴と利点

圧延加工は、金属加工の中でも最も広く使用される加工方法のひとつであり、その汎用性と効率の高さが評価されています。高い生産性と品質の両立が可能なため、自動車、建材、家電、電子部品など多くの業界で重要な役割を果たしています。

4-1. 圧延加工の特徴

圧延加工には以下のような特徴があります。

- 連続的な大量生産が可能:一連の工程で次々と素材を処理できるため、大量生産に適しています。

- 均一な形状と厚さの実現:ローラーで一定の圧力をかけながら加工するため、製品の寸法精度が高くなります。

- 多様な金属に対応:鉄やアルミニウム、銅、ステンレスなど、さまざまな金属を加工できます。

- 表面品質の調整が可能:冷間圧延では滑らかな表面、熱間圧延では厚板など、用途に応じた仕上げが可能です。

- 機械的特性の向上:加工により結晶粒が細かくなり、材料の強度や靭性が向上するケースもあります。

4-2. 圧延加工の利点

圧延加工の利点は、単なる成形加工にとどまらず、素材の機能性や後工程への影響にも関わってきます。

- コスト効率の高さ

特に熱間圧延は短時間で大きな変形が可能なため、生産性が高く、低コスト化が図れます。 - 高精度な加工が可能

冷間圧延では寸法公差が厳密に管理できるため、精密な部品や製品の基材として最適です。 - 強度・硬度の向上

加工中の塑性変形により、金属の内部構造が変化し、強度が向上します。これは冷間圧延によく見られる効果です。 - 表面品質の制御

研磨やスキンパス仕上げといった後処理によって、外観性に優れた表面仕上げが可能になります。

5. 圧延加工によって得られる製品の例

圧延加工は日常生活から産業現場まで、あらゆる分野に製品として現れています。特に金属板材の成形は圧延加工の代表的な用途であり、機能部品から構造材まで幅広く展開されています。

5-1. 圧延加工製品の種類

圧延加工によって生み出される製品には以下のようなものがあります。

- 鋼板(コイル状・切断品):建築や自動車部品などで使用される最も代表的な圧延製品。

- 鋼帯(ストリップ):冷間圧延で高精度に仕上げられた帯状の金属素材で、電機部品やバネ材に使用されます。

- 厚板:橋梁やビル、造船など、大型構造物の骨格材として使用されます。

- 形鋼:H形鋼やI形鋼など、建築資材や構造材に用いられる断面形状を持った製品。

5-2. 圧延加工の応用例

圧延加工製品の応用範囲は非常に広く、以下のような具体的な業界で活用されています。

- 自動車産業:ボディ外板、シャーシ、エンジン部品など、多くの部品が圧延鋼板から作られます。

- 建築業界:鋼構造建築の梁や柱、外壁材などで圧延製品が大量に使われています。

- 電機・電子産業:モーターのコア、リードフレーム、放熱板など、精密部品に冷間圧延製品が使用されます。

- 家電製品:洗濯機や冷蔵庫などの外装カバー部品は、圧延鋼板から成形されます。

- インフラ関連:鉄道レールや橋梁板、ダム部材など、強度が必要な構造物に圧延製品が使われます。

このように圧延加工は、単なる「板を薄くする技術」にとどまらず、現代社会の基盤を支える重要な製造プロセスの一つです。

まとめ

圧延加工は、金属を圧力で薄く延ばすプロセスで、主に板材や棒材の製造に利用されます。この技術の利点は、材料の強度向上や均一な厚み、効率的な生産が可能な点です。また、熱処理と組み合わせることで、さらなる特性改善が期待できます。圧延加工は、様々な産業で重要な役割を果たしています。