マシニング加工とは?その特徴と工程を分かりやすく紹介

マシニング加工とは、金属やプラスチックなどの材料を精密に削り出す加工方法の一つです。「どういった特徴があるのか?」「具体的な工程はどのようになっているのか?」と疑問を抱える方も多いでしょう。特に製造業に携わる方や、初めてこの分野に触れる方にとって、マシニング加工の理解は欠かせません。

これから、マシニング加工の基本的な特徴や、その工程について分かりやすくご紹介します。マシニング加工は、部品の設計から最終的な製品に至るまで、さまざまな工程を経て行われます。最新の技術や設備を駆使し、精度の高い加工を実現するためのポイントや、業界での活用例も合わせて解説します。

このガイドを通じて、マシニング加工に関する知識を深め、実践に役立てていただければ幸いです。製造の効率化や品質向上を図るための参考になる情報が満載ですので、ぜひお楽しみください。

1. マシニング加工 特徴 工程の基本理解

1-1. マシニング加工とは

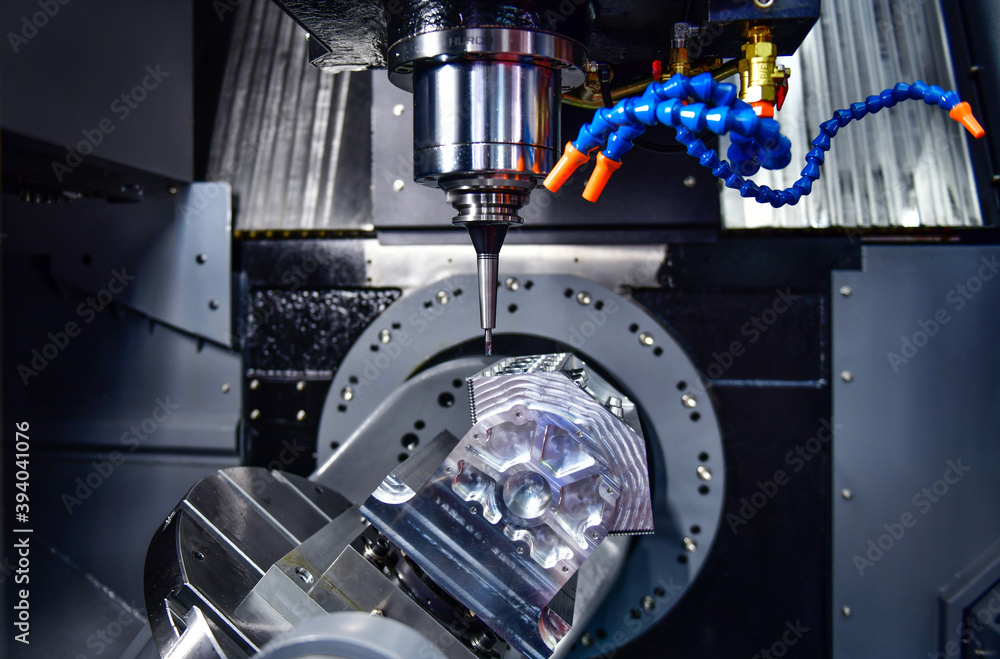

- マシニング加工とは、CNC(コンピュータ数値制御)を用いて、切削工具で金属や樹脂などの素材を高精度に加工する方法です。

- 一般的には「マシニングセンタ」と呼ばれる工作機械を用い、フライス加工・穴あけ・タップ加工などを1台で連続的に行えます。

人手による操作を減らし、高精度・高効率の切削加工が実現できます。

1-2. マシニング加工の特徴

- 特徴的な点として以下が挙げられます:

- 高精度な加工(±0.01mm単位)

- 3軸・4軸・5軸といった多軸制御に対応

- プログラム変更による柔軟な加工内容の対応

- 自動工具交換(ATC)による多工程の自動化

- 小ロットから中ロットの多品種加工にも適しています。

マシニングは「高精度」「多機能」「自動化対応」に優れる万能な切削加工です。

2. 高速加工と自動化加工の利点

2-1. 高速加工のメリット

- 高速加工とは、主軸回転数・送り速度を高めて加工時間を短縮する技術です。

- 主なメリットは以下の通り:

- 加工時間の短縮による生産性向上

- 切削抵抗の低減により工具寿命が延びる

- バリや加工変形を抑えやすくなる(とくに樹脂・アルミなどの軽金属)

高速加工は、時間と品質を両立したい現場に効果的です。

2-2. 自動化加工の利点

- 自動化加工は、マシニングセンタにロボットアームやパレットチェンジャーを組み合わせて、無人運転を実現する方式です。

- 利点は以下のとおり:

- 長時間の無人運転が可能(夜間稼働含む)

- 人的ミスの削減

- 工数・人件費の削減

- 稼働率の大幅な向上

自動化は、量産や多品種小ロットの現場で生産性を最大化します。

3. 精密加工の手順と特徴

3-1. 精密加工の工程

- 精密加工の一般的な工程は以下の通り:

- 加工プログラムの作成(CAD/CAMによる設計データの変換)

- 素材のセッティングと芯出し

- 荒加工(大まかな形状を削り出す)

- 仕上げ加工(寸法精度と表面仕上げを確保)

- 測定・検査(マイクロメーター、三次元測定機など)

工程ごとに精度管理と工具選定が重要です。

3-2. 精密加工の特徴

- 精密加工の最大の特徴は、寸法公差や面粗度などの高い要求に対応できる点です。

- 具体的には:

- ±0.005mm以下の寸法精度

- 鏡面レベルの表面仕上げ(Ra 0.1μm以下)

- ミクロン単位の穴加工やポケット加工が可能

- 材料特性や振動、熱変形も考慮した設計・加工が求められます。

精密加工は、高付加価値な製品や金型などに不可欠な技術です。

4. 金型加工における具体的な工程

4-1. 金型加工の流れ

金型加工は製品の量産に不可欠な工程であり、以下のような段階を経て行われます。

- 1. 図面設計(CADモデリング)

製品の3Dモデルを作成し、それをもとに金型の構造を設計します。成形収縮や離型角などもここで考慮され、加工性とメンテナンス性を両立する設計が求められます。 - 2. CAMデータ作成(加工プログラミング)

作成した3DモデルをもとにCAMソフトで加工経路をプログラミングします。工具径、切削条件、段取りの順序などを細かく設定します。 - 3. 材料の手配・切断

金型用の素材(SKD11、NAK55、STAVAXなど)を準備し、適切なサイズに切断します。素材選定は用途や生産数、要求精度により変わります。 - 4. 荒加工

切削量の大きい粗削り工程です。ワークの大まかな形を削り出し、残留応力を逃がすための中間焼き戻しや中間検査も行われます。 - 5. 中仕上げ・仕上げ加工

高精度で加工を行う工程です。面粗度の改善や寸法精度の確保が求められます。工具径や送り速度など細かい調整が必要です。 - 6. 放電加工・ワイヤーカット加工

複雑な形状や切削では困難な部分には放電加工を用います。細かいリブ形状や深い凹部、抜き勾配のあるポケット形状などに対応できます。 - 7. 金型の組立と調整

各部品を組み立てて動作確認を行います。ガイドピン、戻りピン、スライドコアなどの組立精度と摺動性をチェックします。 - 8. トライ(試作成形)

実際に成形機で樹脂や金属を流し込み、製品の形状や寸法、バリやヒケの有無を確認します。必要に応じて調整を繰り返します。 - 9. 最終仕上げと納品

問題がなければ表面処理(窒化、TiNコートなど)を施し、最終チェック後に納品されます。

これらの工程は一連のフローでありながら、それぞれに熟練のノウハウと専門性が求められる分野です。

4-2. 金型加工の特徴

金型加工には以下のような特徴があり、それぞれが製品品質に大きな影響を与えます。

- 高精度が求められる

ミクロン単位の精度で加工されることが一般的で、部品の合わせや成形品の寸法精度に直結します。 - 高硬度材を使用

耐久性を確保するため、SKD11やHPMなどの高硬度材料が使われます。これらの材料は加工難易度が高いため、工具選定や加工条件に細心の注意が必要です。 - 多様な加工技術の融合

切削加工、放電加工、研削加工、熱処理など、様々な技術を組み合わせて形状を作り上げます。工程ごとの段取りも重要です。 - 成形品の出来栄えに影響

金型の表面仕上げや通気設計などが、製品の表面状態や寸法安定性に関わってくるため、最終製品の品質そのものを左右します。 - 寿命と保守性も重要

数万ショットに耐えうる設計や、交換部品の分解・組立が容易な構造が求められるため、加工精度と組立精度の両方が重要になります。

5. コスト削減と短納期対応の方法

5-1. コスト削減の戦略

金型加工におけるコスト削減には、以下のような多面的なアプローチが効果的です。

- 標準化とモジュール化

金型部品(プレート、ガイド、ボルトなど)を標準部品として活用することで、設計時間と加工費を抑えることができます。 - シンプルな構造設計

無駄なスライドやリフターを減らすことでコストも低減。可能な限り「抜き勾配」や「アンダーカット」を避ける工夫が重要です。 - 工程の分割と外注化

内製と外注を使い分け、得意な工程だけに集中することで全体効率が上がり、結果的にコストが抑えられます。 - 素材ロスと工具コストの最適化

適切な材料取りや、工具摩耗を考慮したプログラミングでコスト圧縮が可能です。 - 再利用設計

コア部品や一部構造を再利用できる設計にすることで、製品変更時の金型コストを抑えることができます。

5-2. 短納期対応のための工夫

短納期対応は現代の金型製作における必須条件であり、以下の工夫が有効です。

- 3D-CAD/CAMによる高速設計

モデルと加工経路の連携により、設計から加工までのリードタイムを短縮します。設計変更にも即時対応可能です。 - マシニングセンタの高速化・多軸化

同時5軸加工機や高速主軸を搭載した設備で、1チャックでの加工完了や多面加工が可能になります。 - 段取りの並行作業化

電極製作と放電加工、ワイヤーカットと磨き加工など、工程を並行して進めることでリードタイムを圧縮します。 - 夜間無人加工の活用

自動工具交換(ATC)や自動段取り替えシステムにより、夜間・休日の無人稼働が可能となります。 - サプライチェーンの最適化

材料・工具・外注先との情報共有や在庫管理の最適化で、素材手配や外注戻り待ちのムダを排除します。

短納期への対応力は、顧客からの信頼獲得と継続的な受注に直結する重要な要素です。

まとめ

マシニング加工は、金属やプラスチックなどの材料を削り出して形状を作る加工法です。主な特徴は、高精度で複雑な形状を実現できること。工程は、設計データに基づいて材料を固定し、切削工具を用いて不要な部分を除去する作業から成ります。これにより、部品の精密な製造が可能となります。