放電加工とは?主要な種類とその利点・欠点を理解しよう

放電加工とは、金属や材料を精密に加工するための高度な技術です。これまでの伝統的な加工方法とは異なり、放電によって材料を削り出すこのプロセスは、特に複雑な形状を持つ部品の製造において、その特異な効果を発揮します。この記事では、放電加工の基本的な概念と、その主要な種類について詳しく解説し、それぞれのメリットとデメリットを理解する手助けをいたします。

放電加工に興味を持っている方、また、これからこの分野に挑戦しようとしている方には、必見の内容が盛りだくさんです。具体的には、放電加工がどのように機能するのか、どのようなタイプが存在するのか、そして各手法の特性がどのように異なるのかを明らかにします。この知識を身につけることで、あなたの加工技術を一層深め、より効果的な選択ができるようになるでしょう。

放電加工がもたらす可能性を知り、あなたのものづくりの技術を向上させる第一歩を踏み出してみませんか?

1. 放電加工とは 種類 メリットデメリット

1-1. 放電加工の基本概念

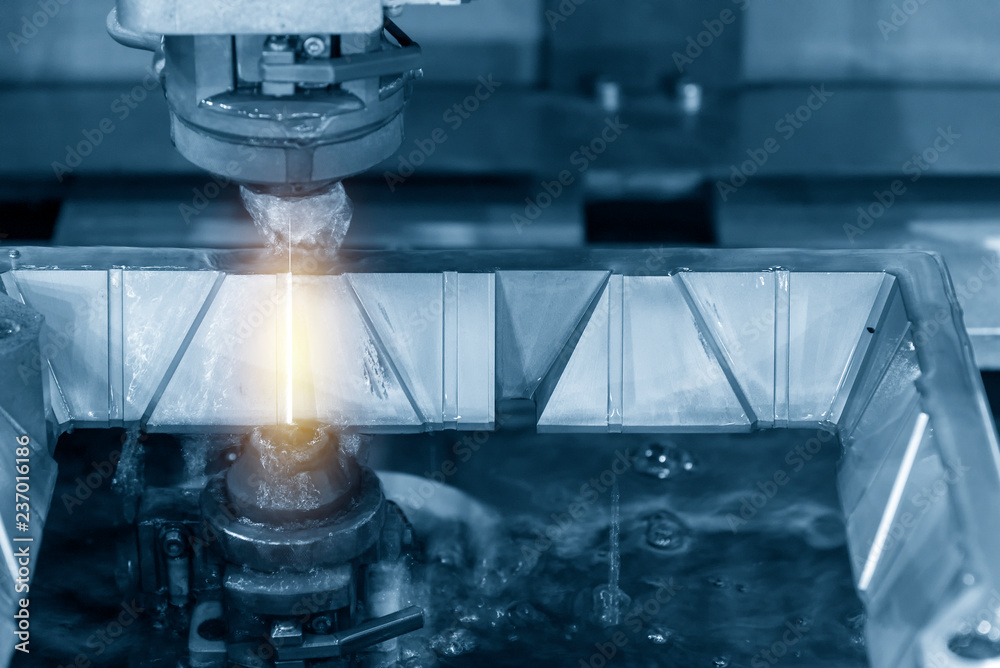

放電加工(EDM: Electrical Discharge Machining)は、電気的な放電を利用して金属などの材料を削り取る加工法です。放電が発生する部分で金属が溶け、細かい電極と加工対象物との間で微細な穴が開くことによって、非常に精密な形状を作ることができます。この加工法は硬い材料や複雑な形状を加工する際に特に有効です。

- 特徴:

- 金属表面に微小な放電を使って削る

- 高精度な加工が可能

- 複雑な形状を作成できる

- 高硬度材料や難削材に対応

1-2. 放電加工の歴史と発展

放電加工は、1940年代に初めて開発されました。最初は金属の精密加工に使用され、その後技術が進化し、現在では多くの産業で広く利用されています。特に航空機産業や金型の製造、精密機器の製造において、放電加工は非常に重要な役割を担っています。

- 歴史的な進化:

- 1940年代: 放電加工技術が初めて商業化

- 1960年代: 数値制御(NC)による放電加工機の登場

- 1980年代: 高精度、高速化の技術革新

- 1990年代: コンピュータ制御技術の導入により、複雑な加工が可能に

2. 放電加工の種類 メリットデメリット

2-1. 放電加工の主な種類

放電加工には、主に以下の3つの種類があります。

- ワイヤ放電加工(Wire EDM)

- ワイヤ放電加工は、非常に細い金属ワイヤを用いて、放電を発生させながら材料を切断する方法です。ワイヤが連続的に動きながら放電を行い、精密な形状を作成します。

- 型放電加工(Sinker EDM)

- 型放電加工は、電極(通常は銅やグラファイト)を用い、その形状を材料に放電させて削る方法です。特に金型の製作や複雑な形状の加工に利用されます。

- 放電穴あけ加工(EDM Drilling)

- 放電穴あけ加工は、電極を使用して材料に精密な穴を開ける方法です。この方法は小さな穴を開けることが得意で、微細な穴や深穴の加工に使用されます。

2-2. 各種類の特徴と用途

- 特徴: 高精度で切断ができるため、非常に複雑な形状や細かい穴を加工できます。また、切断面が滑らかで仕上がりが良好です。

- 用途:

- 精密部品の切断

- 金型や治具の製造

- 細かい部品の加工

型放電加工 (Sinker EDM)

- 特徴: 電極を使用して、金型や複雑な形状の加工を行うことができます。精度が高く、形状の自由度が高いのが特徴です。

- 用途:

- 金型の加工

- 複雑な金属部品の加工

- 精密機器の部品製造

放電穴あけ加工 (EDM Drilling)

- 特徴: 微細で深い穴をあけることができ、特に硬い材料に適しています。非常に高精度で安定した穴あけが可能です。

- 用途:

- 精密部品への微細穴加工

- 航空機部品の加工

- 医療機器や精密機器の部品製造

3. 放電加工のメリットとデメリット

3-1. 放電加工のメリット

放電加工は、他の加工方法に比べて多くのメリットを持っています。特に、硬い材料や精密な形状の加工が必要な場合に非常に有効です。

- 高精度・高品質: 放電加工は非常に精密な加工が可能で、微細な形状や複雑な形状を正確に作成できます。切削や研削では実現できないような精度を得ることができます。

- 硬い材料に対応可能: 放電加工は非常に硬い材料にも対応でき、例えば工具鋼や超硬合金、さらには焼き入れした材料などを加工できます。

- 非接触加工: 加工時に工具と材料が直接接触しないため、材料に対する摩擦や圧力を最小限に抑え、工具の摩耗も少ないです。

- 複雑な形状の加工: 深い穴あけや細かい溝加工が可能で、非常に複雑な形状を作成できます。特に金型や精密機器部品の製造に向いています。

- 高い再現性: 放電加工は機械制御によって行われるため、同一の条件で何度でも同じ精度で加工することができます。

3-2. 放電加工のデメリット

放電加工には多くの利点がありますが、いくつかのデメリットも存在します。

- 加工速度が遅い: 放電加工は他の機械加工方法に比べて加工速度が遅いため、大量生産には向かない場合があります。特に大型部品や厚い材料の加工では時間がかかることが多いです。

- コストが高い: 初期投資が大きく、放電加工機のランニングコストも高いことがあります。特に電極の消耗や放電加工液の交換にはコストがかかります。

- 材料に対する熱影響: 放電加工は熱を使うため、加工対象物に熱影響を与えることがあります。これにより、材料の性質が変化したり、加工面に熱的な歪みが発生することがあります。

- 形状制限: 放電加工は金属を溶かして削るため、非常に硬い材料や薄い材料の加工には不向きです。また、細かすぎる形状の加工には限界があります。

4. 放電加工におけるトラブルとその対策

4-1. よくあるトラブル事例

放電加工にはいくつかのトラブルが発生する可能性があります。以下は一般的に発生する問題とその例です。

- 放電不良: 放電がうまく発生せず、加工が進まない場合があります。これは電極の磨耗や不適切な放電液の使用が原因です。

- 加工面の不良: 加工面にガウジング(掘り込み)や焼け(黒ずみ)などの不良が発生することがあります。これにより、仕上がりが悪くなることがあります。

- 電極の消耗: 放電加工において電極が急速に消耗することがあります。これにより加工精度が落ちたり、電極交換が頻繁に必要になります。

4-2. トラブル解決のための対策

放電加工のトラブルを防ぐためには、いくつかの対策を講じることが必要です。

- 適切な放電液の使用: 放電液は放電の効率を高めるために重要です。適切な放電液を使用し、定期的に交換することが重要です。

- 電極の選定と管理: 電極の素材や形状を適切に選び、定期的に磨耗具合をチェックすることで、放電不良を防げます。また、電極の補充を定期的に行うことが望ましいです。

- 加工条件の最適化: 放電加工機の設定(放電パラメータや進行速度など)を適切に調整することで、加工面の不良や電極の消耗を防ぐことができます。

- 適切な冷却: 加工中の温度管理は重要であり、冷却装置を利用して適切な温度に保つことが必要です。

5. 放電加工の実用例や活用方法

5-1. 産業における放電加工の活用

放電加工は、精密な加工が要求されるさまざまな産業で活用されています。以下は代表的な使用例です。

- 航空宇宙産業: 高精度の部品が要求される航空機のエンジンや構造部品に使用されます。特に耐熱性の高い合金や金属の加工に強みを発揮します。

- 自動車産業: 精密金型の製作や、エンジン部品、サスペンション部品などの複雑な形状を加工する際に使用されています。

- 医療機器: 医療用機器やインプラントなど、高精度な部品の製造に使用されています。細かい穴や複雑な形状を高精度で加工できるため、非常に重要です。

- 金型業界: 放電加工は金型製作において非常に重要な役割を果たしています。金型の複雑な形状を正確に作り出すことができ、特に金型の仕上げ加工に活用されます。

5-2. 放電加工の未来と展望

放電加工の技術は今後さらに進化することが予想されます。

- 高精度化: より高精度で微細な加工が可能となり、ナノメートル単位の加工も実現する可能性があります。

- 自動化の進展: 放電加工機はますます自動化が進み、加工精度の向上と共に人件費の削減が期待されます。

- 新しい材料への対応: より高硬度で新しい素材(例えば、炭素繊維強化プラスチックや複合材料)の加工が進み、多様な産業に対応するようになるでしょう。

まとめ

放電加工は、電気的エネルギーを利用して金属を加工する手法です。主な種類には放電加工(EDM)と放電穴あけ加工があります。利点は高精度な加工が可能で、複雑な形状にも対応できる点です。一方、欠点としては加工速度が遅く、コストが高くなることがあります。放電加工は特に金型製作や精密部品に適しています。