エンジニアリングプラスチックの基礎知識:主要な種類とその特性

エンジニアリングプラスチックに興味を持っている皆さん、「どの種類のエンジニアリングプラスチックが私のプロジェクトに最適なのか?」と悩んでいませんか?この疑問に応えるために、私たちは「エンジニアリングプラスチックの基礎知識」をお届けします。

この記事では、以下のようなことにお答えします。

- エンジニアリングプラスチックとは何か?

- 主要な種類とそれぞれの特性は?

- どのような用途に最適なのか?

エンジニアリングプラスチックは、強度や耐熱性、耐薬品性に優れた特性を持つため、さまざまな産業で重宝されています。しかし、種類が豊富であるため、選択肢に迷う方も多いことでしょう。

本記事を通じて、エンジニアリングプラスチックの基本を学び、自分のニーズに最適な素材を選んでいただけるよう、わかりやすく解説していきます。さあ、エンジニアリングプラスチックの世界へ一緒に飛び込んでみましょう!

1. エンジニアリングプラスチック 種類 特徴の概要

1-1. エンジニアリングプラスチックとは

エンジニアリングプラスチック(エンプラ)は、機械的特性や耐久性が高いプラスチック材料であり、一般的なプラスチック材料よりも優れた物理的および化学的特性を持っています。これにより、高負荷の条件でも使用され、部品や製品に求められる精度や耐性を提供します。

- 高い強度と剛性

エンプラは、高温でも安定した性能を維持し、機械的強度が優れています。 - 耐摩耗性や耐薬品性

多くのエンプラは摩擦や化学物質に対する耐性を持ち、過酷な環境での使用に適しています。

1-2. エンジニアリングプラスチックの主な種類

エンプラにはさまざまな種類があり、それぞれに特性や用途が異なります。以下に代表的な種類を紹介します。

- ポリカーボネート(PC)

高い透明性と強度を持ち、衝撃に強いため、耐衝撃性が求められる製品に使用されます。 - ポリアミド(PA)

通常はナイロンとも呼ばれ、優れた機械的特性と耐熱性を持ち、摩耗に強いです。 - ポリプロピレン(PP)

軽量で化学的に安定しており、コストパフォーマンスが高いため、多用途に使用されます。 - ポリテトラフルオロエチレン(PTFE)

高い耐熱性と耐薬品性を持ち、過酷な化学的および温度条件下で使用されます。 - ポリフェニレンサルファイド(PPS)

高い耐熱性と強度を有し、自動車や電子機器の部品に使用されます。

1-3. 各種類の特徴と利点

エンプラはその特性に応じてさまざまな分野で活躍しています。それぞれのエンプラの特徴と利点を以下にまとめます。

- ポリカーボネート(PC)

- 特徴: 透明で高強度、耐衝撃性に優れる

- 利点: 衝撃吸収能力が高く、透明性を持つため、耐衝撃カバーやレンズなどに利用

- ポリアミド(PA)

- 特徴: 高強度、耐摩耗性、優れた耐熱性

- 利点: 機械部品や自動車部品に適しており、摩擦や摩耗に強い

- ポリプロピレン(PP)

- 特徴: 軽量、化学的安定性、耐熱性

- 利点: 衛生的で加工が簡単、食品産業や医療機器に多く使用される

- ポリテトラフルオロエチレン(PTFE)

- 特徴: 高い耐熱性、化学薬品への耐性

- 利点: 高温環境や化学的に過酷な環境でも安定して使用できる

- ポリフェニレンサルファイド(PPS)

- 特徴: 高耐熱性、機械的強度

- 利点: 高温・高負荷環境下で使用され、自動車部品や電子機器の耐久性を高める

2. エンジニアリングプラスチック 種類 特徴に基づく用途

2-1. エンプラの一般的な用途

エンプラは、その優れた機械的特性や化学的耐性を活かしてさまざまな分野で使用されています。以下はその代表的な用途です。

- 自動車産業

エンプラは車両のエンジン部品、インテリア部品、外装部品に使用され、軽量化や耐久性向上に貢献します。 - 電子機器

エンプラは、電子機器の絶縁体、コネクタ、ヒートシンクなどに使用され、耐熱性や耐薬品性が求められる部品に最適です。 - 医療機器

高い衛生状態と耐薬品性を求められるため、エンプラは医療機器や機械の部品に広く利用されています。

2-2. 特定の業界におけるエンプラの利用例

エンプラは特定の業界で特に多く使用されており、その業界特有のニーズに応じた素材が選ばれます。

- 航空宇宙産業

高い強度と軽量性を提供するエンプラが、航空機の部品や装置で重要な役割を果たします。 - 食品業界

食品業界では、エンプラの化学的安定性と衛生性を活かしたパッケージや機器部品が使用されています。 - エネルギー産業

高耐熱性や耐薬品性を持つエンプラは、石油・ガス設備や化学プラントでの使用が増えています。

2-3. 適切なエンプラの選定基準

エンプラを選定する際には、以下の要素を考慮することが重要です。

- 加工性: 加工が容易であるか、製造コストに見合った選択ができるか

- 耐熱性: 使用環境の温度に耐えることができるか

- 機械的強度: 負荷に対する耐性が十分であるか

- 化学的安定性: 使用環境の化学薬品に耐性があるか

3. エンジニアリングプラスチック 種類 特徴と成形方法

3-1. エンプラの成形技術の概要

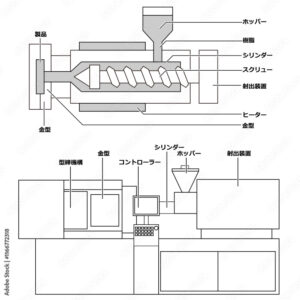

エンジニアリングプラスチック(エンプラ)は、その物理的特性を活かすため、さまざまな成形方法で加工されます。一般的な成形技術には、射出成形、押出成形、圧縮成形、ブロー成形などがあります。エンプラはこれらの技術を駆使して、部品としての精度や形状を実現します。

- 射出成形: 高精度で複雑な形状の部品を製造できるため、エンプラの多くがこの方法で製造されます。

- 押出成形: 長尺部品や複雑な断面形状を成形するのに適しています。

- 圧縮成形: 特に熱硬化性エンプラや複合材料で使用されます。

- ブロー成形: 薄肉部品や空洞部品を作成する際に使用されます。

3-2. 各成形方法の特徴と利点

各成形方法にはそれぞれの特徴と利点があり、エンプラの特性や用途に応じて選ばれます。

- 射出成形

- 特徴: 高い精度で大量生産が可能。複雑な形状も再現できる。

- 利点: 成形精度が高く、再現性が良いため、精密部品や複雑な形状に適しています。

- 押出成形

- 特徴: 長尺部品の製造に適しており、安定した品質を確保。

- 利点: 生産速度が速く、コスト効率が良いため、大量生産に向いています。

- 圧縮成形

- 特徴: 高温・高圧で成形するため、強化プラスチックや硬化性プラスチックに適しています。

- 利点: 高強度な部品を作ることができ、耐熱性や耐摩耗性が求められる製品に使用されます。

- ブロー成形

- 特徴: 空洞を持つ部品を成形する方法で、プラスチックのシートを加熱して膨らませます。

- 利点: 軽量で丈夫な空洞部品が作成でき、パッケージや容器などに適しています。

3-3. 成形方法の選定基準

成形方法の選定は、エンプラの用途や成形精度、コストなどの要因を総合的に考慮して決定されます。以下の基準が考慮されます。

- 製品の形状: 複雑な形状や精密部品には射出成形が適しています。

- 生産量: 大量生産を目指す場合は、押出成形や射出成形が有利です。

- 材料特性: 高耐熱性や高強度を必要とする場合は、圧縮成形やブロー成形が適切です。

- コスト: 製造コストや単価も選定基準に含まれます。大量生産の際にはコスト効率の良い方法を選ぶことが重要です。

4. スーパーエンプラと通常のエンプラの違い

4-1. スーパーエンプラの定義と特徴

スーパーエンプラ(Super Engineering Plastics)は、一般的なエンジニアリングプラスチックよりもさらに優れた性能を持つプラスチック材料です。これらは、極端な温度、圧力、化学薬品への耐性を持ち、高い機械的特性や耐摩耗性を提供します。具体的には、以下の特徴を持っています。

- 高耐熱性: 高温環境下でも性能を維持。

- 高耐薬品性: 化学薬品に対する優れた耐性。

- 高機械的強度: 高い強度、剛性を持つため、過酷な環境でも使用可能。

4-2. 通常のエンプラとの比較

スーパーエンプラと通常のエンプラは、性能面でいくつかの重要な違いがあります。

- 耐熱性: スーパーエンプラは、通常のエンプラよりも高い耐熱性を持ち、温度変化に強いです。

- 機械的特性: スーパーエンプラは、より高い強度と剛性を提供し、高負荷条件でも性能が劣化しません。

- 耐薬品性: スーパーエンプラは、特定の化学物質に対しても耐性が高く、過酷な化学環境でも使用できます。

4-3. スーパーエンプラの適用例

スーパーエンプラは、その特性により、過酷な環境や高性能が要求される分野で使用されます。

- 航空宇宙産業: 高温・高圧環境での部品に使用。

- 化学工業: 化学薬品に触れる部品や設備に使用されます。

- 電子機器: 高精度な部品や過酷な環境での利用。

5. 特定の用途に最適なエンプラの選び方

5-1. 用途別のエンプラ選定ガイド

エンプラを選ぶ際には、用途に応じた特性を重視する必要があります。以下のガイドラインを参考にしてください。

- 高強度が求められる部品: ポリアミド(PA)やポリフェニレンサルファイド(PPS)を選択。

- 耐熱性が求められる部品: ポリテトラフルオロエチレン(PTFE)やスーパーエンプラを選択。

- 透明性が求められる部品: ポリカーボネート(PC)を選択。

5-2. エンプラ選定時の注意点

エンプラを選定する際には、以下の点に注意が必要です。

- コスト: 特性に見合った価格で選定し、コストパフォーマンスを評価。

- 環境条件: 温度、湿度、化学薬品への耐性を考慮。

- 機械的特性: 部品の強度、耐摩耗性を重視する。

まとめ

エンジニアリングプラスチックは、高い機械的強度や耐熱性を持つ材料で、主にポリカーボネート、ナイロン、ポリプロピレンなどが代表的です。これらは軽量で耐久性があり、電子機器や自動車部品など多様な用途に利用されています。特性を理解することで、最適な材料選定が可能になります。