同軸度とは何か?同心度との違いが3分でわかる設計・検査の完全ガイド

同軸度とは何か?同心度との違いで迷わないための実務設計ガイド

図面を見ていると頻繁に登場する同軸度。そして、それと並んで混同されやすいのが同心度です。「同軸度とは何か」「同心度との違いは何か」と検索する多くの方は、設計や検査の現場で実際に判断に迷った経験があるのではないでしょうか。実務ではこの2つを取り違えることで、加工不良・検査トラブル・想定外のクレームに発展するケースも少なくありません。本記事では、単なる定義に留まらず、なぜ同軸度と同心度の違いを正しく理解する必要があるのかを、設計・加工・検査それぞれの視点から徹底的に解説していきます。

同軸度とは何かを正しく理解する

同軸度の定義と幾何公差における位置づけ

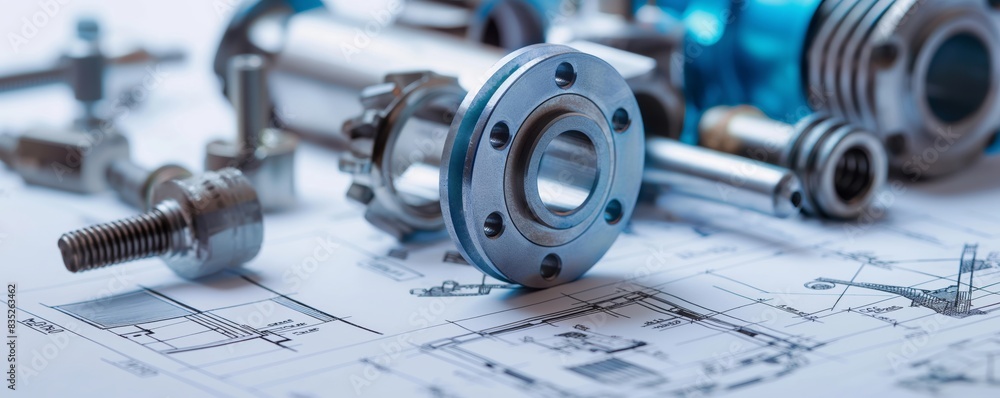

同軸度とは、基準となる軸に対して、別の軸がどれだけズレているかを評価する幾何公差の一種です。対象は円筒や穴などの「軸を持つ形状」であり、複数の軸がどれだけ同じ直線上に揃っているかを数値で管理します。

図解でイメージする同軸度の考え方

同軸度とは、基準軸の中心線を軸とした円筒領域の中に、評価対象の軸が全て収まるかどうかで判断されます。例えば、同軸度0.02と指示された場合、直径0.02mmの円筒の中に対象軸が完全に入っていなければなりません。これは「中心点が合っているか」ではなく、「軸全体がどれだけ真っ直ぐ揃っているか」を評価している点が重要です。

同心度とは何か?同軸度との根本的な違い

同心度の基本定義

同心度とは、複数の円や円弧の中心点がどれだけ一致しているかを評価する精度です。あくまで「中心点の位置」の一致度合いを示す概念であり、対象は断面上の円同士で評価されます。つまり、三次元的な「軸のズレ」ではなく、二次元的な「中心のズレ」を見ている点が同軸度との大きな違いです。

同軸度と同心度の違いを表で整理

| 項目 | 同軸度 | 同心度 |

|---|---|---|

| 評価対象 | 軸全体のズレ | 円の中心点のズレ |

| 評価次元 | 三次元(軸) | 二次元(断面) |

| 主な用途 | 回転軸、シャフト、穴位置 | 円形部品の断面精度 |

| 実務への影響 | 振動・摩耗・寿命に直結 | 見た目・嵌合性への影響 |

この違いを曖昧にしたまま設計すると、「図面上は問題ないのに、実機では振動が止まらない」「検査では合格なのに組付けで異音が出る」といったトラブルが発生します。幾何公差の基礎については、幾何公差の基礎知識に関して解説で詳しく解説しています。

なぜ同軸度が実務でそこまで重要なのか

回転体における同軸度不良の影響

モーターシャフト、ベアリング、ギアなど、回転する部品において同軸度が不良だと、以下のような問題が発生します。

- 回転時の振動増加

- 軸受けの異常摩耗

- 異音の発生

- 寿命の大幅な低下

これらはすべて「わずかなズレ」から始まりますが、長期間の運転で致命的な故障へと発展します。特に高速回転体ほど、同軸度の影響は指数関数的に大きくなります。

摺動部や嵌合部への影響

同軸度が悪い状態で摺動させると、局所的に接触圧が集中し、偏摩耗が起こります。本来は均等に荷重が分散されるはずの部品でも、同軸度が狂うことで設計通りの性能が出なくなります。

同軸度と同心度を混同しやすい典型的な例

穴加工とシャフト位置の設計ミス

例えば、2つの穴が「同心」であっても、深さ方向でズレていれば同軸ではありません。図面上で同心度しか指定していなかった場合、加工現場では「中心は合っているが、軸が傾いている」状態の部品が仕上がる可能性があります。この部品にシャフトを挿入すると、嵌合途中で引っ掛かりが出たり、回転抵抗が異常に大きくなったりします。

検査で合格、組立で不具合となる理由

同心度のみを測定して合格と判定された部品でも、実際の組立では同軸度不良による不具合が発覚するケースがあります。これは、検査で「2次元評価」しか行っていないことが原因です。同軸度は本来「軸全体」の評価であり、断面だけ測っても真の精度は保証できません。

同軸度の測定方法と現場での実務対応

代表的な測定方法

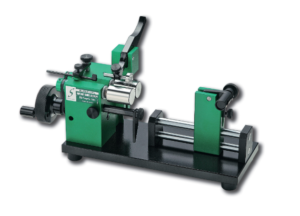

- ダイヤルゲージによる回転測定

- 三次元測定機による軸解析

- Vブロックと回転治具を用いた簡易測定

量産現場ではダイヤルゲージによる簡易測定が多く用いられ、精密部品では三次元測定機による評価が一般的です。

測定時に注意すべきポイント

同軸度測定で最も重要なのは、「どこを基準軸としているか」を明確にすることです。基準の取り方を誤ると、測定値そのものが意味を持たなくなります。また、測定時のセット誤差や測定者の癖によって数値にバラつきが出やすいため、治具設計も重要な品質要素となります。

同軸度の公差設計を間違えないための考え方

必要以上に厳しい指定はコストを押し上げる

同軸度公差を過度に厳しくすると、加工難易度が一気に上がり、コスト・納期・不良率すべてに悪影響を及ぼします。「とりあえず0.01」といった指定は、現場では非常に大きな負担になります。製品に求められる機能から逆算して、本当に必要な同軸度を見極める設計力が求められます。

同軸度を緩めても問題ないケース

低速回転、短寿命、試作段階などでは、同軸度を緩めても機能上問題がないケースも多く存在します。逆に、高速回転・長寿命・低振動が必須の製品では、厳密な管理が不可欠となります。

設計者・加工者・検査員それぞれに求められる視点

設計者に求められる役割

設計者は同軸度と同心度の違いを理解した上で、機能に直結する公差のみを適切に指示する必要があります。過不足のない公差設定が、コストと品質の両立を実現します。

加工者に求められる役割

加工者は、図面の同軸度指示を「単なる位置ズレ」ではなく、「軸全体の直進性評価」として捉える必要があります。特に旋削・穴あけ加工では、段取りと芯出しが同軸度を大きく左右します。

検査員に求められる役割

検査員は、同心度と同軸度を同時に測っているつもりにならないことが重要です。測定方法・基準設定・評価方法が適切かを常に意識しなければ、形式上の合格品が不良として市場流出するリスクがあります。

よくある質問

同軸度と同心度の違いを正しく理解することが品質を守る

同軸度とは、単なる中心ズレではなく、「軸全体の一致度」を三次元で評価する極めて重要な精度指標です。一方、同心度は断面上の中心点のズレを見る指標であり、用途も評価次元もまったく異なります。この違いを曖昧なままにしておくと、設計・加工・検査のすべての工程で歪みが生じ、結果として重大な品質トラブルにつながります。

本記事で解説した知識を正しく実務に落とし込むことで、無駄なコストを抑えながら、確実に品質を向上させる設計・製造体制を構築することができます。ぜひ今後の図面設計や品質管理に活かしてください。