金属の「疲労限界」とは?設計者が知るべきメカニズム、測定法、耐久性向上の秘訣を徹底解説

金属の「疲労限界」とは?設計者が知るべきメカニズム、測定法、耐久性向上の秘訣を徹底解説

設計者や技術者の皆さんは、製品の安全性や寿命を検討する際、「この部品はどれくらいもつのか?」という課題に直面します。特に、自動車部品、航空機構造、産業機械など、金属部品が繰返しの力を受ける環境下では、材質そのものの強度(引張強さなど)だけではなく、「疲労限界」という特性が極めて重要になります。

指定キーワードにもある通り、本記事では、金属材料の耐久性を左右する疲労限界について、その基本的な定義から、なぜ疲労破壊が起こるのかというメカニズム、実際の測定方法であるS-N曲線(エスエヌきょくせん)、そして疲労強度を飛躍的に高めるための具体的な設計・加工技術までを、初心者にも分かりやすく、かつ実践的な視点から徹底的に解説します。この記事を読むことで、読者の皆さんが抱える「金属の寿命」に関する疑問を解消し、より安全で信頼性の高い製品設計の一助となることを目指しましょう。

繰り返しの力で金属が壊れる「金属疲労」の基本メカニズム

「金属疲労(Metal Fatigue)」とは、金属材料が、**静的にかかる力**(静荷重)では壊れない程度の比較的弱い力でも、その力が繰り返し、あるいは変動して加わる(繰返し荷重)ことによって、ある時点で突然破壊に至る現象を指します。破壊の多くは、材料の降伏応力(こうふくおうりょく)(※)よりもはるかに低い応力で発生するため、設計においては特に注意が必要です。この現象は、金属材料が持つ最も恐ろしい破壊形態の一つとされています。

(※)降伏応力とは:材料が弾性変形(力を除くと元の形に戻る変形)から塑性変形(力を除いても元の形に戻らない変形)に移行し始める応力のこと。静的な強度設計の基準となる重要な値です。

金属疲労のメカニズムを理解するには、その進行過程を知ることが不可欠です。疲労破壊は主に以下の3つの段階を経て進行します。

- き裂発生(疲労き裂の核形成):繰り返される応力によって、金属表面の微小な欠陥(非金属介在物、結晶粒界、工具痕など)や内部の転位の動きが集中し、ナノスケール(nmオーダー)の極めて小さな亀裂(き裂)が発生します。特に表面状態の粗さや、材料組織の不均一性がこの段階に大きく影響します。

- き裂進展:発生したき裂が、繰返し荷重を受けるたびに徐々に開閉を繰り返し、ミクロスケールからマクロスケールへと成長していきます。このとき、き裂が成長した跡に特有の「ビーチマーク(貝殻模様)」や「ストライエーション(縞模様)」が形成されます。ビーチマークは比較的大きな荷重変動によるもので、破壊までの履歴を物語ります。

- 最終破壊:き裂がある程度の大きさに達すると、残りの健全な部分が加わる荷重に耐えられなくなり、最終的には静的な破壊(延性破壊または脆性破壊)に至ります。この最終破壊面は、き裂進展面とは異なる粗い様相を示すことが一般的です。

金属疲労の研究は、特に20世紀初頭から航空機産業の発展と共に重要性が増しました。初期の設計では静的強度のみに頼っていたため、運行中に翼やプロペラなどが予期せず破壊する事故が多発し、その研究の必要性が叫ばれました。例えば、1950年代のコメット機連続墜落事故は、窓枠の応力集中による疲労破壊が原因とされ、疲労設計の重要性を世界に知らしめた事例として有名です。これらの教訓から、現在ではJIS(日本産業規格)やISO(国際標準化機構)をはじめとする標準化団体が、金属疲労に関する試験方法や設計基準を定めています。

疲労破壊の具体的な事例や材料の選定に関する基礎知識については、こちらの記事(金属材料の選び方と失敗しないための基礎知識)も参考にしてください。

—

疲労限界の定義と耐久性を表す「S-N曲線」の読み解き方

疲労限界(Fatigue Limit)とは、金属材料が**破壊せずに耐えることができる繰返し応力の最大の振幅**を指します。より具体的には、「その応力振幅以下の繰返し荷重であれば、**無限回**(一般的には$10^7$回または$10^8$回以上)繰り返されても疲労破壊を起こさない応力レベル」と定義されます。

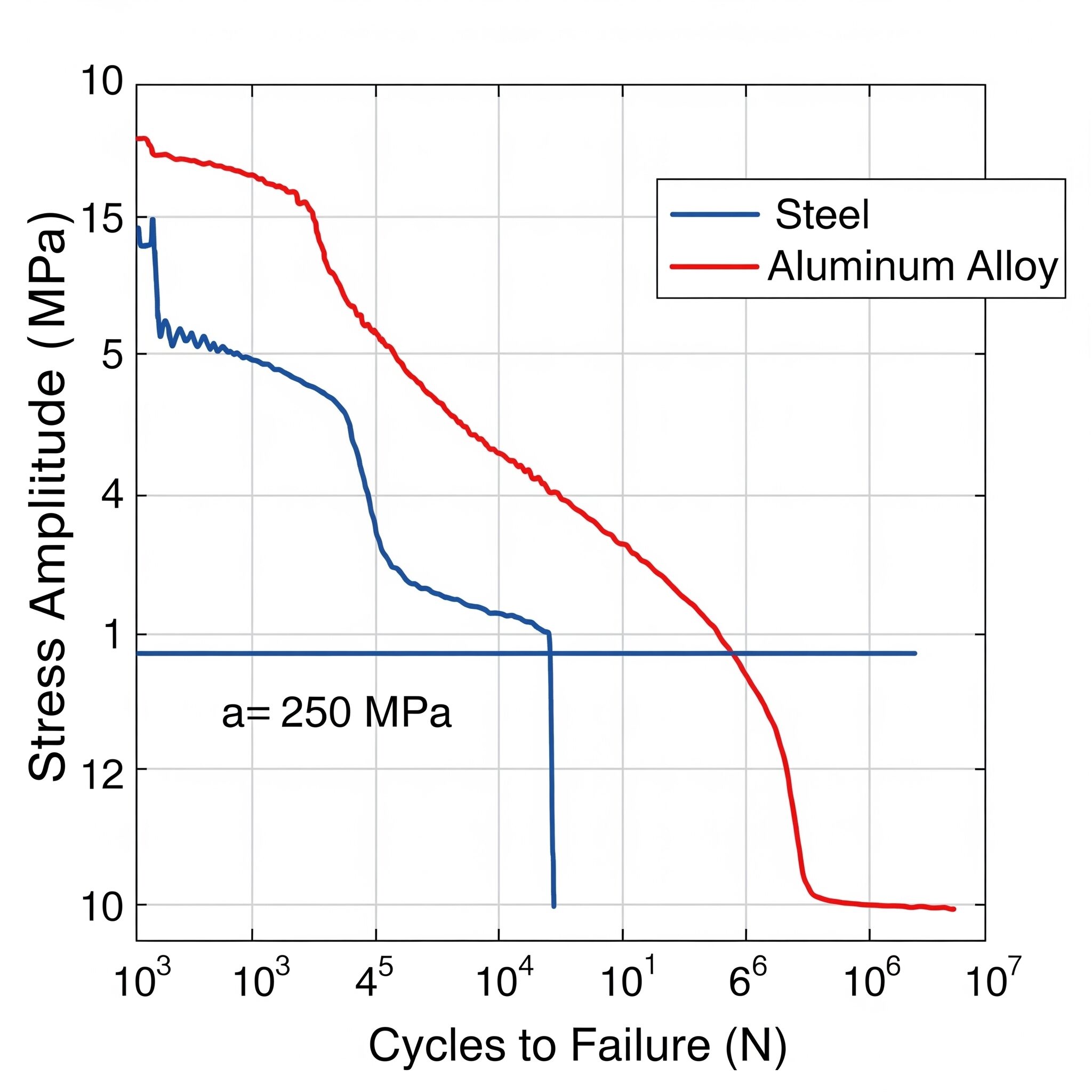

ただし、この明確な疲労限界を持つのは主に**鉄鋼材料(鋼や鉄)**に限られます。後述しますが、アルミニウム合金や銅合金、マグネシウム合金といった**非鉄金属**の多くは、明確な疲労限界を持たず、繰り返し回数が増えるにつれて応力レベルを下げてもいつかは破壊に至るとされています。この場合、特定回数(例えば$10^7$回)での破断応力を「**疲労強度**(Fatigue Strength)」と呼び、事実上の疲労寿命として扱います。

S-N曲線(S-N Curve)とは

金属の疲労特性を視覚的に、かつ定量的に表す最も基本的な手法が「S-N曲線」です。S-N曲線は、以下の2つの要素をグラフ化したものです。

- **S (Stress Amplitude / 応力振幅):** 縦軸にプロットされ、材料に加わる繰返し荷重の応力レベルを示します。

- **N (Number of Cycles to Failure / 破断繰返し数):** 横軸にプロットされ、その応力レベルで材料が破壊するまでの繰り返された回数を示します。通常、対数で表示されます。

| 応力(S) | 繰返し数(N) | 特徴 |

|---|---|---|

| 高い | 少ない($10^3$~$10^5$) | 低サイクル疲労(短期寿命) |

| 中程度 | $10^5$~$10^7$ | 高サイクル疲労(標準寿命) |

| 疲労限界(鉄鋼材料) | $10^7$以上で水平 | 非破壊(無限寿命域) |

鉄鋼材料のS-N曲線を見ると、繰返し数がある程度(多くの場合$10^6$回〜$10^7$回)を超えると、曲線が水平になり、それ以上応力を下げても破壊しない領域が現れます。この水平になった箇所の応力レベルが、その材料の**疲労限界**となります。この疲労限界は、一般的に引張強さの約0.4〜0.5倍程度になると言われています。

一方、アルミニウム合金やステンレス鋼などの非鉄金属のS-N曲線は、繰返し数が増えるにつれて、曲線が完全に水平になることなく、なだらかに右下がりを続けます。そのため、設計の際には「$10^7$回保証」「$10^8$回保証」といった形で、**目標とする繰返し数に対する疲労強度**を設定して使用します。これは、非鉄金属では鉄鋼材料のように結晶粒界に固定されにくい転位の動きが、超長寿命域でも疲労き裂の発生・進展に寄与し続けるためだと考えられています。

疲労寿命が$10^4$回程度の短い繰返し数で破壊する領域を「**低サイクル疲労**」と呼び、主に大きな塑性変形を伴う場合に発生します。逆に$10^5$回以上の繰返し数で破壊する領域を「**高サイクル疲労**」と呼び、ほとんどが弾性変形の範囲内で発生します。低サイクル疲労では、ひずみ(ストレイン)を基準とした寿命評価(Coffin-Manson則など)が用いられることが一般的です。

材料選定の際には、S-N曲線のデータが不可欠です。

—

疲労限界を決定づける要因と設計上の注意点

金属材料の疲労限界や疲労強度は、S-N曲線で得られた材料固有の値だけで決まるわけではありません。実際には、部品の形状や加工方法、使用環境など、多くの要因によって大きく変動します。設計者は、これらの要因が疲労耐久性に与える影響を深く理解し、対策を講じる必要があります。

応力集中(Stress Concentration)の影響

疲労破壊の起点は、ほとんどの場合、部品の形状が急激に変化する部分や、表面に傷がある部分など、局所的に応力が高まる箇所で発生します。これを「応力集中」と呼びます。応力集中が起こると、公称応力(部品全体に作用すると想定される平均的な応力)よりもはるかに大きな最大応力が局所的に発生し、その部分からき裂が発生しやすくなります。

- 応力集中部: 角部(フィレット)、穴、溝、ねじ山、キー溝、溶接部の境界など。

- 応力集中係数($\alpha_k$): 応力集中部の最大応力と、応力集中がない場合の公称応力の比で表され、この値が大きいほど疲労寿命は短くなります。例えば、理論上、小さな円穴の縁では公称応力の約3倍の応力集中が発生します。

設計では、応力集中を避けるために、**角部に十分な大きさの丸み(R)**を持たせたり、応力伝達がスムーズに行われるようななめらかな形状を採用することが非常に重要です。例えば、シャフトの段付き部では、段差の立ち上がりを小さくするのではなく、軸径比に応じた適切なフィレットRを設定することで、疲労強度を大幅に改善できます。有限要素法(FEM)解析などのシミュレーション技術を用いて、設計段階で応力集中箇所を特定し、形状最適化を行うことが現代の設計では不可欠です。

表面状態と残留応力の重要性

疲労き裂は多くの場合、表面から発生します。そのため、金属の**表面状態**は疲労限界に決定的な影響を与えます。表面を滑らかにするだけでなく、表面層に適切な残留応力を持たせることが重要です。

- 表面粗さ: 旋盤加工やフライス加工の切削痕、研削加工の傷、腐食痕などは、微小なき裂の起点となり、疲労強度を低下させます。特に、引っ張り応力が働く部分の表面粗さは、可能な限り小さく(滑らかに)仕上げる必要があります。JIS B 0601などで定められた表面粗さ記号(例:$R_a$や$R_{z}$)を適切に管理することが重要です。

- 残留応力: 材料内部に永久に残る応力のことで、疲労限界に大きな影響を与えます。

- 圧縮残留応力: 表面に圧縮残留応力があると、外部から引っ張り応力が作用しても、内部の圧縮応力が打ち消す方向に働くため、き裂の発生や進展を妨げ、疲労強度が向上します。多くの疲労強化処理(後述)はこの原理を利用しています。

- 引っ張り残留応力: 熱処理時の急冷や溶接によって表面に引っ張り残留応力が残ると、外部応力と加算されてき裂が発生しやすくなり、疲労強度が低下します。

疲労に強い部品を設計するためには、切削加工技術と残留応力のコントロールが欠かせません。より専門的な加工技術に関する情報については、こちらの記事(切削加工の最適化による品質向上とコスト削減)も参照してください。

環境要因とその他の影響

使用環境も疲労限界を大きく左右します。

- 腐食(腐食疲労):腐食性の環境下では、腐食によって微小なピット(くぼみ)ができ、そこが応力集中点となって疲労き裂が発生しやすくなります。これを「腐食疲労」と呼び、大気中よりも遥かに低い応力で破壊に至るため、防錆対策や耐食性の高い材料選定が必須です。海洋構造物や化学プラント部品などでは、特に重要な課題です。

- 温度(クリープ疲労):高温下では、材料の引張強さが低下するだけでなく、クリープ(高温での時間依存性の塑性変形)と疲労が複合した「クリープ疲労」という破壊モードが発生し、寿命予測がさらに複雑になります。発電プラントのタービンブレードやボイラーチューブなどで考慮されます。

- 荷重パターン:応力振幅だけでなく、荷重の平均応力(応力比)、繰返し速度、不規則な荷重変動(ランダム荷重)なども疲労寿命に影響します。実働荷重のデータに基づいた「**パルミント-マイナー則**」などの累積損傷理論を用いて寿命を予測することが一般的です。

—

疲労耐久性を飛躍的に向上させる具体的な技術

疲労限界の知識は、単にS-N曲線上の数値を参照するだけでは不十分です。実際に製品の耐久性を向上させるためには、材料の選定に加え、積極的に**圧縮残留応力**を導入したり、**表面強度**を高めたりする具体的な加工技術・表面処理技術を適用する必要があります。以下に、代表的な疲労強度向上技術を解説します。

ショットピーニング(Shot Peening)による圧縮残留応力導入

ショットピーニングは、鋼球(ショット)を高速度で金属表面に投射し、材料表面に微小な塑性変形(へこみ)を起こさせることで、強大な圧縮残留応力を導入する手法です。表面の微細なき裂は圧縮応力によって閉じ込められるため、疲労き裂の発生を効果的に抑制します。圧縮残留応力の深さは、ショットの粒径、硬さ、投射速度、時間によって制御されます。

- 効果:疲労寿命を数倍から数十倍に延ばすことも可能であり、特に航空機部品(ギア、タービンブレード、構造材など)、自動車部品(サスペンションスプリング、コネクティングロッド)、建設機械部品で広く用いられています。

- メリット:処理後の形状変化が少なく、比較的安価に広範囲に適用できる点です。

浸炭焼入れ(Carburizing and Quenching)と窒化処理

浸炭焼入れは、低炭素鋼や合金鋼の表面に炭素を浸透させ、表面層を高炭素化してから焼入れを行う熱処理技術です。これにより、表面は**高硬度**となり、耐摩耗性が向上すると同時に、焼入れ・冷却時の体積変化によって表面層に**圧縮残留応力**が誘起され、疲労強度も大幅に改善されます。

また、窒化処理(Nitriding)は、窒素を鋼の表面に浸透させ、窒化物を形成して表面硬度を高める処理です。浸炭よりも低温で行われるため、変形が少なく、特に寸法精度が求められる部品に適しています。窒化層内部にも圧縮残留応力が生成され、これも疲労強度向上に寄与します。

- 適用部品:ギア、シャフト、カム、金型など、高い表面強度とコア(内部)の粘り強さが求められる部品に最適です。

- 注意点:浸炭深さや窒化深さの均一性、熱処理による変形(ひずみ)の管理が品質確保の鍵となります。

高度な表面仕上げ(研磨・バフ加工)と特殊加工

表面粗さを極限まで小さくすることは、き裂の起点となる微細な凹凸をなくすため、疲労強度向上に直結します。特に、超精密研磨やバフ加工といった高度な仕上げ技術は、表面の凹凸を低減するだけでなく、仕上げ工程で生じる塑性変形によって微弱な圧縮残留応力を導入する効果も期待できます。

さらに、近年では、**レーザーピーニング**や**超音波ショットピーニング**など、より深く、より制御性の高い圧縮残留応力を導入するための特殊な表面改質技術も開発・実用化されています。これらの技術は、航空宇宙分野など、極めて高い信頼性が求められる部品に使用されています。

| 技術名 | 主な効果 | 残留応力 | 典型部品 |

|---|---|---|---|

| ショットピーニング | き裂発生抑制 | 強大な圧縮 | ばね、ギア、航空機構造材 |

| 浸炭焼入れ | 表面硬度向上、き裂発生抑制 | 圧縮 | ギア、軸受、カムシャフト |

| 窒化処理 | 表面硬度向上、変形抑制 | 穏やかな圧縮 | 金型、精密機械部品 |

| 超精密研磨 | 表面粗さ低減 | 微弱な圧縮 | 高精度シャフト、医療機器 |

技術の進化は、疲労限界の壁を打ち破りつつあります。

よくある質問

Q. 鉄鋼材料とアルミニウム合金で、疲労限界の考え方が異なるのはなぜですか?

Q. 部品の設計において、疲労強度を高めるための最も重要なポイントは何ですか?

Q. 浸炭焼入れやショットピーニングが疲労限界向上に貢献するメカニズムを教えてください。

—

まとめ:疲労限界の理解がもたらす安全設計と長寿命化

金属の疲労限界は、部品や製品の信頼性、そして安全性を根底から支える最も重要な材料特性の一つです。静的な強度設計だけでは見落とされがちな「**繰返し荷重による予期せぬ破壊**」を防ぐためには、本記事で解説したS-N曲線の読み解き方、応力集中への対策、そして表面処理による疲労耐久性の向上が不可欠となります。

設計者や技術者の皆様には、以下の重要なポイントを再認識していただければ幸いです。

- **疲労限界/疲労強度**は材料によって異なり、特にアルミニウム合金などの**非鉄金属には明確な疲労限界がない**ことを念頭に置くこと。

- 疲労破壊の**9割以上は表面から発生**するため、応力集中を避ける形状設計と、表面粗さの管理が極めて重要であること。

- ショットピーニングや浸炭焼入れといった表面改質技術は、**圧縮残留応力**を導入し、疲労寿命を飛躍的に延ばす有効な手段であること。

現代のモノづくりにおいて、製品の高性能化と軽量化は避けられません。それと同時に、リコールや事故を防ぐための高い信頼性が強く求められます。金属の疲労という現象を深く理解し、適切な設計と加工技術を組み合わせることで、**安全かつ長寿命**な製品を生み出すことが可能になります。本記事の情報が、皆様の設計・製造における重要な判断基準となり、製品の品質向上に貢献できれば幸いです。