【完全ガイド】金属の表面処理方法とは?種類とその特徴を徹底解説

金属の表面処理に関心を持つ方々へ、あなたの疑問を解消するための完全ガイドをお届けします。さまざまな種類の表面処理が存在し、それぞれ独自の特徴と利点がありますが、どれを選ぶべきか悩むことも多いでしょう。この記事では、金属の表面処理に関する基本的な知識から、各種の処理方法の詳細までを分かりやすく解説します。

金属の性能や耐久性を向上させるためには、適切な表面処理が不可欠です。例えば、腐食を防ぐためや、美観を向上させるために、どの処理方法が最適かを知ることは非常に重要です。このガイドを通じて、あなたのプロジェクトに最適な選択肢を見つける手助けができれば幸いです。

さあ、金属の表面処理の世界へ一歩踏み出し、あなたのニーズに合った処理方法を見つけていきましょう。

金属の表面処理とは?基本的な種類とその特徴

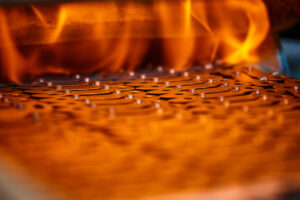

金属の表面処理とは、金属材料の表面に物理的、化学的な加工を施して、その特性を向上させるプロセスです。要点としては、耐食性や耐摩耗性、外観の美観性を高めることを目的としており、広く使用されています。理由として、金属の耐久性や機能性が向上し、製品の寿命を延ばすことができるからです。具体例として、めっきや塗装、酸化皮膜処理、熱処理などが挙げられます。これにより、製造コストを抑えつつ、品質の高い製品を提供することが可能となります。要点として、適切な表面処理を選択することで、製品の性能を最大限に引き出すことが重要です。

表面処理の種類一覧

表面処理には様々な種類が存在し、その選択は最終製品の用途や必要とされる特性に応じて行われます。要点として、一般的な表面処理にはめっき、アルマイト、塗装、硬化処理、電解研磨などがあります。理由として、各処理には独自のメリットがあり、例えばめっきは防錆性や装飾性に優れ、アルマイトはアルミの耐食性を向上させる効果があります。具体例として、電子機器や自動車部品においては、これらの処理がしばしば使用されます。要点として、製品の用途に応じた最適な処理を選択することで、機能性と耐久性のバランスを取ることが重要です。

各表面処理の利点と特徴

各表面処理には、特有の利点と特徴があります。要点として、表面処理を施すことで得られる効果には、耐食性、耐摩耗性、滑り性、硬度、装飾性、絶縁性などが挙げられます。一例として、めっきは加工温度が低いため、基材の劣化が少ないという利点があります。アルマイトは、耐食性と美観性を向上させる処理で、航空機などに使用されています。理由として、これらの利点により製品の性能が大幅に向上し、用途に応じた最適な特性を付与することが可能になります。要点として、各処理の特性を理解し、適切な処理を選択することが、製品の付加価値を高める鍵となります。

用途に応じた金属表面処理の選び方ガイド

金属表面処理の選び方は用途によって異なるため、適切な処理方法を選択することが重要です。例えば、耐食性が求められる場合は、ステンレスやニッケルメッキが一般的に用いられます。これらの材料やメッキは、金属の腐食を防ぎ、長期間にわたって性能を維持します。具体例として、海洋設備や化学プラントなどの環境で使用される金属製品には、特にこうした耐食性のある処理が必要です。目的に応じて、金属の特性や使用環境を考慮し、最適な表面処理を選択することが大切です。

用途別おすすめの表面処理

金属の用途に応じた表面処理の選択肢は数多く存在します。例えば、自動車部品のように耐摩耗性が重要視される場合、硬質クロムメッキやショットピーニングなどが推奨されます。これらの処理は、金属の表面硬度を高め、摩耗を防止する効果があります。具体的なケースでは、エンジンのシリンダーや油圧機器の部品に使用され、長寿命化を図ります。このように、用途に合った処理を選ぶことで、製品の性能を最大限に引き出すことが可能です。

選択時に考慮すべきポイント

金属表面処理を選択する際には、いくつかのポイントを考慮することが必要です。まず、使用環境や求められる性能仕様を明確にすることが重要です。例えば、屋外環境で使用される製品は、耐候性や防錆性が求められる場合が多いため、それに適した処理を選ぶ必要があります。また、コストも大きな判断材料となります。予算に対して最も効率的な処理を選ぶことが、製品のコストパフォーマンスを高めます。このように、要件に応じて最適な表面処理を選ぶことが製品の成功につながります。

金属表面処理のコストと時間の見積もり方法

金属表面処理の見積もりを行う際には、まず打ち合わせにおいて業者に対して仕様や形状、加工方法についての詳細を明確に伝えることが必要です。これにより、正確な工数やコストが見積もられます。例えば、製品の材質や形状が単純であれば加工が比較的簡単となり、コストを抑えることが可能です。逆に、形状が複雑であれば、加工コストが上昇する傾向にあります。

コストを左右する要因

金属表面処理のコストを構成する主な要素は、材料費、加工費、そして熱処理・表面処理費用です。材料費は、金属の種類や質により変動し、また加工費は製品の形状や加工の複雑さに影響されます。具体的な例として、ステンレスやチタンなどの高価な材料を使用する場合は、材料費が大きくなります。さらに、化学研磨や電解研磨といった特殊な処理方法を選択すると、それに伴う薬品費用や処理設備の稼働コストも加算されます。

時間見積もりの手順と注意点

金属表面処理の時間見積もりにおいては、加工する製品の数量や作業工程の詳細な計画が重要です。見積もり段階で、どれだけの製品をどのくらいの時間で処理できるかを理解し、効率的な生産計画を立てる必要があります。特に注意が必要なのは、作業環境や設備の状態により、見積もり時間が変動する可能性がある点です。例として、現場の機器が古くなっている場合、修理やメンテナンス時間も考慮に入れる必要があります。

金属表面処理の環境への影響と持続可能性

金属の表面処理は、腐食を防ぎ製品の耐久性を向上させるために重要です。しかし、このプロセスは環境負荷を引き起こす可能性があります。例えば、金属加工工程ではエネルギーを消費し、二酸化炭素の排出量が増加することがあります。他にも、有害な化学物質が使用されることが多く、これが環境に影響を与える原因となります。持続可能な表面処理技術の採用により、環境への影響を抑えつつ生産効率を向上させることが可能です。

環境に優しい表面処理技術

環境に優しい表面処理技術には、例えば水を使わない処理や低エネルギー消費のプロセスがあります。これらは製品の長寿命化や回収再利用を促進し、環境負荷を低減することを目的としています。企業は、持続可能性を意識した新技術の開発を進め、CO2削減やリサイクル可能な材料の使用を通じて、地球に優しい製品を提供しています。

持続可能な選択をするためのポイント

持続可能な選択をするためには、地元の製品を使用する、エコ活動に参加するなどのアプローチが重要です。また、過剰な消費を避け、廃棄物の削減を意識することも大切です。持続可能な開発目標(SDGs)を達成するためには、企業だけでなく消費者も日常生活での選択において持続可能性を考慮することが求められます。

まとめ

金属の表面処理は、耐久性や美観を向上させるために非常に重要なプロセスです。さまざまな種類の処理方法があり、それぞれに特有の特性や利点があります。例えば、メッキや塗装、酸化処理などが主な手法として挙げられます。これらの方法を適切に選ぶことで、金属製品の性能や寿命を大幅に向上させることが可能です。

さらに、選択する処理方法は金属の種類や用途に応じて変わるため、実際の使用環境を考慮することが必要です。表面処理の特性を理解し、最適な方法を選択することで、様々なニーズに応えることができるでしょう。