耐摩耗性に優れた表面処理の重要性と選び方

あなたは、製品の耐久性や性能を向上させたいと考えているものの、「耐摩耗性に優れた表面処理が必要だとは聞くけれど、具体的にどのように選べばいいのかわからない」と悩んでいませんか?こうした疑問を解決するために、本記事では「耐摩耗性に優れた表面処理の重要性」とその選び方について詳しく解説します。

耐摩耗性のある表面処理は、金属やプラスチック製品の寿命を延ばし、メンテナンスコストを削減するために欠かせない要素です。特に、産業界では競争が激化する中で、製品の品質向上が求められています。このような背景から、耐摩耗性に優れた表面処理の選び方や活用方法を知ることが、成功の鍵となります。

この記事は、耐摩耗性の重要性に関心がある方や、まだ表面処理に関する知識が浅い方にとって、わかりやすくお役に立てる内容となっています。どのような種類の表面処理が存在し、あなたのニーズに最も適した選択肢は何か、詳しく見ていきましょう。

1. 耐摩耗性に優れた表面処理の重要性

耐摩耗性は多くの産業で重要な性能指標の一つです。摩耗とは、物体が摩擦や衝撃などの物理的作用を受けることによって、表面が削られる現象を指します。耐摩耗性が求められる部品や材料には、機械的な強度や耐久性を高めるために特別な表面処理が施されることが多いです。この章では、耐摩耗性の基礎とその重要性について深堀りし、適切な表面処理の選定方法について説明します。

1-1. 耐摩耗性とは何か

耐摩耗性は、物体が摩擦に対してどれだけ耐えられるかを示す性能です。具体的には、物体が摩擦や衝撃によって削れたり、表面が劣化することなく、一定の状態を維持できる能力を指します。耐摩耗性が高い材料や表面処理は、長期間の使用でも摩耗が少なく、メンテナンスや交換頻度が減るため、コストの削減にも繋がります。

- 摩耗の種類:

- 磨耗:表面が摩擦により削られる。

- 衝撃摩耗:硬い物体との衝突で表面が削れる。

- 疲労摩耗:繰り返しの力によって表面が劣化する。

1-2. 耐摩耗性が求められる理由

耐摩耗性が求められる主な理由は、製品の耐久性と信頼性を向上させるためです。多くの産業で使用される機械部品や工具は、摩擦や衝撃を受け続けるため、摩耗に耐えることが求められます。摩耗が進行すると、部品の寸法が変わり、最終的には機能不全に繋がります。耐摩耗性を高めることで、部品の寿命を延ばし、メンテナンスコストの削減や生産効率の向上が期待できます。

1-3. 耐摩耗性の影響を受ける産業

耐摩耗性の要求が高い産業には、以下のようなものがあります。

- 製造業:金属加工やプレス加工で使用される工具、切削機械の部品など。

- 自動車産業:エンジン部品、ブレーキパッド、ギアなど。

- 航空宇宙産業:航空機のエンジンや構造部材など、高温環境での耐摩耗性が求められます。

- 鉱業:鉱石を掘るための掘削機や装置など、極端な摩擦に耐える必要があります。

2. 耐摩耗性に優れた表面処理技術の選択肢

耐摩耗性を高めるためには、適切な表面処理技術を選ぶことが非常に重要です。表面処理の方法は、機械的な処理、化学的な処理、熱処理などさまざまで、それぞれに特徴と適用範囲があります。以下では、代表的な表面処理技術を紹介します。

2-1. 機械的表面処理

機械的表面処理は、物理的な方法で表面を加工する技術です。これにより、表面硬度を上げたり、摩耗抵抗を改善したりします。代表的な方法には以下のものがあります。

- 研磨:表面を滑らかにすることで、摩擦抵抗を減らす。

- ショットピーニング:金属の表面に小さな鋼球を打ち込むことで、表面に圧縮応力を与え、摩耗に強い層を形成する。

- バフ研磨:鏡面仕上げを施し、摩擦や摩耗を減らす。

2-2. 化学的表面処理

化学的表面処理は、化学反応を利用して表面の性質を改善する方法です。これにより、耐摩耗性だけでなく、耐食性や耐熱性も向上します。

- 硬化処理:表面に硬い層を形成することにより、摩擦や衝撃に強くします。

- 酸化処理:金属の表面を酸化させることで、耐摩耗性を向上させる。例えば、アルミニウムの酸化処理(陽極酸化)などがあります。

2-3. 熱処理技術

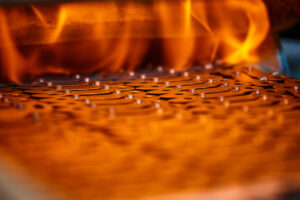

熱処理技術は、材料を加熱・冷却することで、内部の組織を変化させ、耐摩耗性を改善する方法です。以下のような方法があります。

- 焼入れ:金属を高温に加熱し、急冷することで表面硬度を高め、摩耗に対する耐性を向上させます。

- 焼戻し:焼入れ後に再加熱し、硬度を調整して靱性を向上させます。

- 浸炭:金属の表面に炭素を浸透させ、硬度を高める方法です。

3. 耐摩耗性に優れた表面処理の具体的な方法

耐摩耗性を高めるためには、さまざまな具体的な方法を活用する必要があります。以下では、特に効果的なコーティング技術や表面改質技術、材料選定のポイントについて紹介します。

3-1. コーティング技術の種類

コーティング技術は、表面に薄い層を施してその性能を向上させる方法です。耐摩耗性を高めるためには、以下のコーティング技術がよく使用されます。

- DLC(ダイヤモンドライクカーボン)コーティング:極めて硬く、摩耗抵抗に優れています。高精度な機械部品や工具に広く使用されています。

- PVD(物理蒸着法)コーティング:高硬度の金属やセラミックをコーティングすることで、耐摩耗性を向上させます。金属加工用の工具に使われることが多いです。

3-2. 表面改質技術の活用

表面改質技術は、表面の組織を変更して性能を改善する技術です。耐摩耗性の向上には、次のような方法が有効です。

- レーザー表面改質:レーザーで表面を瞬間的に加熱し、硬化させる方法です。摩耗が激しい部分に適用することで、耐摩耗性が大幅に向上します。

- イオン注入:金属表面にイオンを注入し、表面層を強化する方法です。摩擦に強い表面を作ることができます。

3-3. 材料選定のポイント

適切な材料の選定も耐摩耗性を向上させる重要な要素です。耐摩耗性に優れた材料を選ぶことで、表面処理の効果を最大限に引き出すことができます。

- 合金の選定:合金の成分によって摩耗に対する耐性が変わるため、適切な合金の選定が必要です。特に耐摩耗性を重視した合金を使用することが求められます。

- 硬度の高い材料:硬い材料ほど摩耗しにくく、耐摩耗性が高いです。たとえば、炭素鋼や合金鋼が適しています。

4. 特定の材料や用途に適した耐摩耗性に優れた表面処理

耐摩耗性を高めるための表面処理技術は、材料の種類や使用用途によって異なります。金属材料とプラスチック材料では求められる特性が異なり、それぞれに最適な処理が必要です。また、特殊用途に合わせたコーティング技術も進化しています。以下では、材料別に適した表面処理方法を解説します。

4-1. 金属材料における表面処理

金属材料において耐摩耗性を向上させるためには、さまざまな表面処理技術が使用されます。金属は摩擦や衝撃にさらされることが多いため、表面硬度を高める処理が重要です。代表的な方法には次のものがあります。

- クロムコーティング:硬く耐摩耗性に優れるため、機械部品や自動車部品の表面に多く使用されます。クロムは耐食性も高く、摩耗による劣化を防ぐ効果があります。

- カーバイドコーティング:非常に硬いカーバイド粒子を表面にコーティングする技術で、極めて高い耐摩耗性を発揮します。切削工具や金型など、摩擦が高い部品に適しています。

- ニッケルコーティング:ニッケルの表面コーティングは、耐摩耗性と耐食性を高めるために使用されます。自動車部品や化学工業で利用されることが多いです。

4-2. プラスチック材料の耐摩耗性向上

プラスチックは金属に比べて柔らかいため、耐摩耗性を向上させるための処理が重要です。プラスチック材料では、物理的な摩耗に加え、化学的な影響や温度変化にも耐える必要があります。以下の方法で耐摩耗性を向上させることができます。

- 表面硬化処理:プラスチックの表面を特殊な化学薬品で処理することで、硬度を増し、摩耗に強くします。特に高分子プラスチックに対して有効です。

- フッ素コーティング:摩擦を減少させるためにフッ素系コーティングを施すことで、摩耗を抑えるとともに、耐熱性や耐薬品性を向上させることができます。

- ナノコーティング:ナノ粒子を使用してプラスチックの表面をコーティングする技術で、摩耗や汚れに対する耐性を高めることができます。特に精密機器や光学機器の部品に使用されます。

4-3. 特殊用途向けのコーティング

特殊用途に対応するためのコーティング技術も進化しています。これらのコーティングは、非常に高い耐摩耗性を提供し、厳しい環境での使用に耐える能力を発揮します。

- DLCコーティング(ダイヤモンドライクカーボン):非常に硬く、摩耗に強いダイヤモンドライクカーボン(DLC)コーティングは、高精度な機械部品や切削工具に多く使用されています。高温や高圧環境でも優れた性能を発揮します。

- セラミックコーティング:高温や過酷な摩擦条件での耐摩耗性を提供します。特に航空宇宙産業やエネルギー産業での用途に適しています。

- 耐高温コーティング:高温環境下で使用される部品に対して、特別な耐高温コーティングを施すことで、摩耗を抑えつつ耐久性を向上させます。エンジン部品や発電機の部品に使用されることが多いです。

5. 表面処理の基礎知識と技術の全体像

表面処理技術は、材料の特性を向上させるために広く使用されています。この章では、表面処理の基本概念、プロセス、最新技術について詳しく説明します。表面処理技術を理解することで、耐摩耗性だけでなく、耐食性や耐熱性など、複合的な性能向上が可能となります。

5-1. 表面処理の基本概念

表面処理とは、材料の表面に対して物理的または化学的な処理を施し、その性能を改善する技術です。表面処理の主な目的は、耐摩耗性、耐食性、耐熱性、強度などの特性を向上させることです。表面処理によって、部品の寿命を延ばすとともに、製品の品質や安全性を向上させることができます。

5-2. 表面処理のプロセスと手法

表面処理にはさまざまなプロセスと手法があります。それぞれの方法には特徴があり、目的に応じて選択する必要があります。代表的なプロセスには以下のものがあります。

- 物理的蒸着法(PVD):高温で金属やセラミックを蒸発させ、部品の表面に薄い膜を形成する方法です。耐摩耗性や耐腐食性を向上させるために広く使用されています。

- 化学的蒸着法(CVD):化学反応を利用して材料を表面に付着させる方法で、硬度を高めたり、特定の化学的特性を付与したりすることができます。

- 溶射:金属やセラミックの粉末を高温で溶かし、表面に吹き付けてコーティングを形成する方法です。高温環境でも耐久性を発揮します。

5-3. 最新の表面処理技術のトレンド

表面処理技術は、進化を続けており、最新の技術にはさらに効率的で高性能なものが登場しています。特に、環境に優しい処理方法や、より高精度なコーティング技術が注目されています。

- 3Dプリンティングとの融合:3Dプリンティング技術と表面処理技術の融合により、複雑な形状の部品にも高精度な表面処理を施すことができるようになり、従来の製造方法では困難だった処理が可能になっています。

- 環境対応型表面処理:従来の有害な化学薬品を使用せず、環境に配慮した表面処理方法が開発されています。例えば、低環境負荷で金属表面を処理する技術が進化しています。

- ナノテクノロジー:ナノ粒子を利用した表面処理技術が注目されています。これにより、摩耗抵抗や耐食性をさらに向上させることができます。

まとめ

耐摩耗性に優れた表面処理は、製品の寿命を延ばし、性能を向上させるために重要です。選び方では、用途や環境に応じて、コーティング材質や処理方法を検討することが大切です。適切な表面処理により、摩耗や腐食から保護し、メンテナンスコストを削減できます。