樹脂加工の基本!射出成型のプロセスとメリットを徹底解説

樹脂加工の技術は、現代の多くの産業において欠かせない要素となっています。「射出成型」というプロセスは、その中でも特に代表的な手法の一つです。しかし、「射出成型って具体的にどんなプロセスなの?」「どのようなメリットがあるの?」といった疑問を抱える方も少なくないでしょう。

本記事では、樹脂加工の基本を理解し、射出成型のプロセスやその利点について詳しく解説します。もしあなたが、樹脂加工の業界で働きたい、あるいは製品開発に関心があるのであれば、この記事はまさにあなたのためのものです。技術的な側面からビジネスの視点まで、射出成型に関する知識を深めることで、今後のキャリアやプロジェクトに役立てていただけることでしょう。

樹脂加工と射出成型の基本を一緒に学び、次のステップへと進むための準備を整えましょう。あなたにとって価値ある情報が詰まったこの記事をお楽しみください!

1. 樹脂加工 射出成型の基本

1-1. 射出成型とは何か

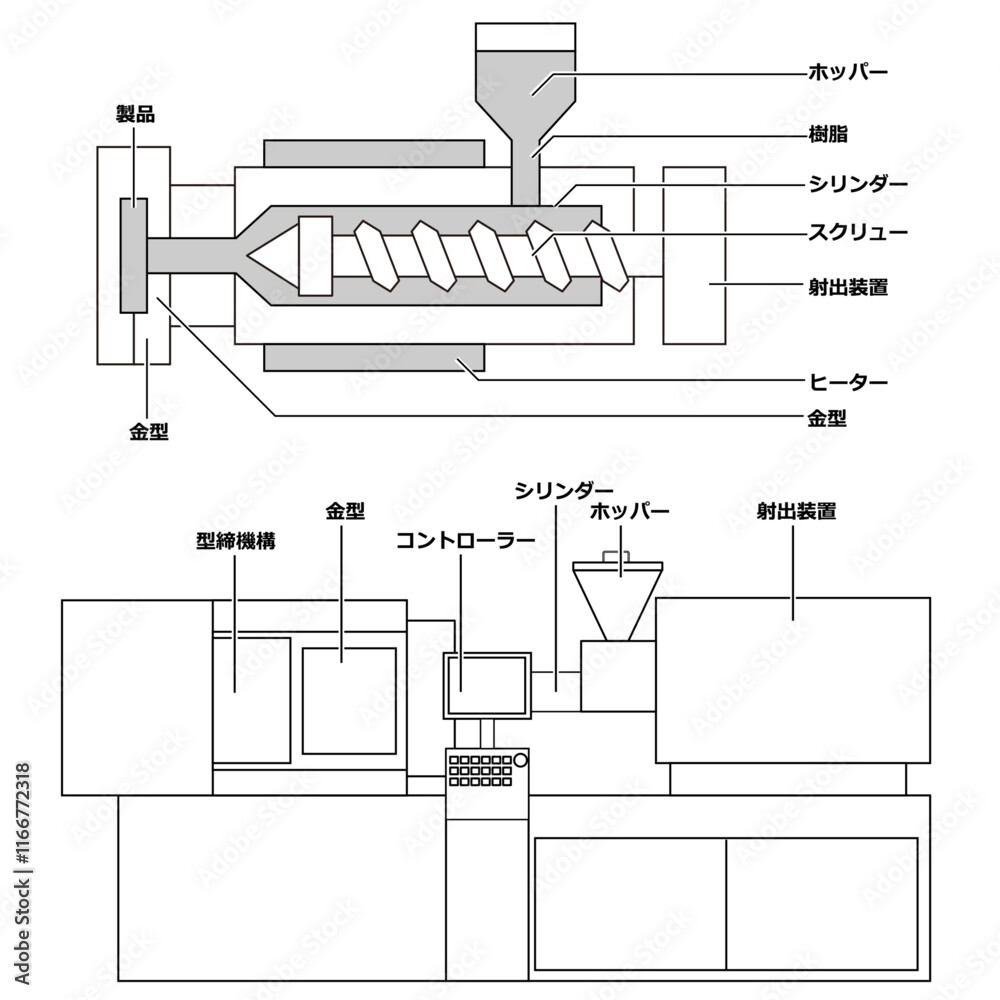

射出成型は、熱可塑性樹脂や熱硬化性樹脂を加熱して溶かし、金型内に高圧で注入して成形するプロセスです。この方法は、精密な製品や複雑な形状を大量生産する際に使用されます。

- プロセス: 樹脂が加熱され、溶けた状態で金型に注入され、冷却後に固化します。

- 主な用途: 自動車部品、家電、電子機器の部品など、精密な形状が必要な製品の大量生産に使用されます。

1-2. 樹脂加工の歴史と進化

射出成型技術は、20世紀初頭に登場しました。最初は手動で行われていたものの、技術の進化により、自動化と精密化が進みました。射出成型技術は、樹脂の種類や加工精度、成型時間などにおいて進化し、現在では多様な用途に対応しています。

- 初期の歴史: 初期の射出成型は、簡単なプラスチック製品の成形に使用されました。

- 進化: 機械の精密化、制御技術の向上により、精度が向上し、さまざまな樹脂材料にも対応可能になりました。

2. 樹脂加工 射出成型のプロセス

2-1. 射出成型の流れ

射出成型のプロセスは以下の段階で行われます。

- 樹脂の加熱: 樹脂を加熱して溶融状態にします。

- 射出: 溶融樹脂を金型に高圧で注入します。

- 冷却: 金型内で樹脂が冷却されて固化します。

- 脱型: 固化した製品を金型から取り出します。

このプロセスは高速で行われ、大量生産に適しています。

2-2. 使用される材料とその特性

射出成型にはさまざまな材料が使用されます。以下は主要な材料とその特性です。

- 熱可塑性樹脂: 加熱すると溶け、冷却すると固まる特性を持ち、繰り返し成型が可能です。例: ポリプロピレン(PP)、ポリカーボネート(PC)、ナイロン(PA)。

- 熱硬化性樹脂: 一度加熱して硬化させると、再加熱しても変形しません。例: エポキシ樹脂、フェノール樹脂。

それぞれの材料の特性により、使用される製品や用途が異なります。

3. 樹脂加工 射出成型のコストと納期

3-1. コスト要因の分析

射出成型のコストに影響を与える主な要因には以下があります。

- 金型のコスト: 初期投資として金型が必要であり、設計や製作に高いコストがかかります。

- 材料費: 使用する樹脂材料の種類や量によってコストが変動します。

- 生産規模: 大量生産を行うほど、単価が下がり、コストパフォーマンスが向上します。

これらの要因を考慮して、コスト管理を行うことが重要です。

3-2. 納期短縮のための戦略

納期短縮のためには、以下の戦略が有効です。

- 金型の事前準備: 金型の設計や製作を早期に行い、製品製造の準備を整えます。

- プロセスの最適化: 成型条件や冷却時間を最適化し、無駄を削減することで生産効率を上げます。

- 生産計画の見直し: 製造スケジュールを見直し、柔軟に対応できる体制を整えます。

これらの戦略により、納期を短縮し、効率的な生産が可能になります。

4. 樹脂加工 射出成型の技術

4-1. 射出成型機の選び方

射出成型機を選定する際には、以下の要因を考慮することが重要です。

- 型締力: 型締力は、金型を閉じる力であり、製品のサイズや材料に応じて適切な型締力を選ぶ必要があります。大きな製品や硬い材料には強い型締力が求められます。

- 射出容量: 射出容量は、機械が一度に射出できる樹脂の量です。製品のサイズや生産スピードに応じて適切な容量を選ぶことが重要です。

- 制御システム: 成型プロセスの精度を高めるために、高精度な制御システムが搭載された射出成型機を選択することが重要です。

これらを総合的に考慮し、製品の要求に合った射出成型機を選定します。

5. 樹脂加工 射出成型の応用

5-1. 産業別の応用事例

射出成型は、さまざまな産業で幅広く使用されています。以下はその代表的な応用事例です。

- 自動車産業: 内装部品や外装部品、エンジン部品など、多くの自動車部品が射出成型で製造されています。高い精度と耐久性が求められます。

- 電子機器: スマートフォンのケースや内部のコンポーネント、電池ケースなどが射出成型により生産されています。軽量かつ高い耐久性が必要です。

- 医療機器: 注射器の部品や医療用プラスチック製品、コンテナなど、精密さと清潔さが求められる製品に射出成型が利用されています。

5-2. 環境への配慮と持続可能性

射出成型のプロセスにおいても、環境への配慮と持続可能性が重要なテーマとなっています。

- リサイクル材料の使用: 使用済みプラスチックをリサイクルして再利用することが、コスト削減と環境負荷低減に繋がります。

- エネルギー効率: 射出成型機のエネルギー効率を高めることで、製造過程でのエネルギー消費を削減することができます。

- 廃棄物の削減: 成型過程での廃棄物を最小限に抑えるため、精密な金型設計や製造方法の改善が求められます。

6. 樹脂加工 射出成型に関する専門知識

6-1. 射出成型のトラブルシューティング

射出成型においてよくあるトラブルとその対処法には以下のようなものがあります。

- 成型不良: 製品に気泡やひび割れが発生することがあります。これには、射出温度や圧力の調整、金型の清掃が必要です。

- 収縮不良: 製品の形状が収縮してしまうことがあります。これを防ぐためには、冷却時間や冷却水流量を適切に設定する必要があります。

- 表面不良: 成型品の表面に傷や色ムラが現れることがあります。金型の表面を磨くことや、材料の乾燥状態を確認することが重要です。

これらのトラブルは、機械設定や金型設計、材料の管理によって解決可能です。

まとめ

樹脂加工の基本である射出成型は、熱可塑性樹脂を型に注入して成形するプロセスです。高精度な製品が大量生産でき、短時間での成形が可能なため、コスト効率も優れています。複雑な形状にも対応できるため、さまざまな産業で広く利用されています。