射出成型におけるゲートとは?種類とその特徴を徹底解説

射出成型に携わる皆さん、あるいは興味を持っている皆さん、ゲートについて悩んだことはありませんか?「射出成型のゲートって一体何なのか?どんな種類があるのか?」と疑問に思う方も多いはずです。そこで、この記事では射出成型におけるゲートの基本的な概念から、その種類と特徴について徹底的に解説します。

射出成型は、プラスチック製品の製造方法として広く用いられていますが、その中でゲートは製品の品質や生産効率に大きな影響を与える重要な要素です。適切なゲートを選ぶことで、成型品の仕上がりやコスト、さらには生産速度までが変わるのです。

このガイドを通じて、射出成型におけるゲートの役割を理解し、最適な選択ができるようになりましょう。製品設計や生産に携わる方々にとって、ゲートの知識は非常に重要です。さあ、射出成型のゲートについて一緒に深掘りしていきましょう!

1. 射出成型 ゲート とは 種類の基本知識

1-1. 射出成型の概要

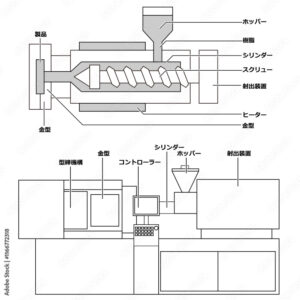

射出成型とは、加熱して溶かしたプラスチック樹脂を金型に高圧で射出し、冷却・固化させることで製品形状を作り出す成形方法です。大量生産に向いており、精密かつ複雑な形状の部品を安定して製造できます。日用品から自動車部品、医療機器まで幅広い分野で利用されています。

1-2. ゲートの役割と重要性

ゲートとは、射出機から流れ出た溶融樹脂が金型内部へ流入する入り口部分を指します。ゲートは成形品の品質に大きな影響を及ぼし、以下のような重要な役割を果たします。

- – 樹脂の充填経路を決める

- – 成形品の充填バランスを最適化する

- – 残留応力やヒケの発生を抑える

- – 外観品質や寸法精度を左右する

そのため、製品や金型設計に応じた適切なゲート選定が求められます。

2. 射出成型 ゲート とは 種類の選び方

2-1. ゲートの選定基準

ゲートの種類を選ぶ際は、次のような観点から検討します。

- – 製品形状と寸法(薄肉・厚肉、面積、形状の対称性)

- – 成形材料の特性(流動性、収縮率、硬化速度)

- – 生産性(成形サイクル、自動化の可否)

- – 外観要求(ゲート痕の目立ちやすさ)

- – 部品の機能要件(応力集中・強度・精度)

用途や製造条件によって最適なゲート形状は異なります。

2-2. 製品の形状に応じたゲートの選び方

製品の形状や用途に応じて、以下のようにゲートを選定するのが一般的です。

- – ピンゲート(ダイレクトゲート):小型製品・精密部品に適し、自動切断も可能。

- – サイドゲート(サブマリンゲート):成形後の自動切断が可能で、外観部品に多用。

- – ファンゲート:幅広い面に均等に樹脂を流す必要がある薄肉部品に使用。

- – ダイヤフラムゲート:円筒形状の成形品など、同心円状に樹脂を流す場合に用いられる。

- – フィルムゲート:扁平な製品やフィルム状成形に適する。

- – バルブゲート:ホットランナーに使用。ゲート痕が少なく自動化に向く。

形状・精度・外観などの要件を総合的に考慮して最適化します。

3. 射出成型 ゲート とは 種類と製品品質の関係

3-1. ゲートの種類が製品に与える影響

ゲートの種類によって、以下のような製品品質への影響があります。

- – 充填の偏りや不足:不適切なゲート選定で製品にボイドやウェルドラインが発生する

- – ヒケや反りの発生:ゲート位置が不適切だと樹脂収縮のバランスが崩れる

- – 寸法精度のばらつき:樹脂の流入速度や冷却条件に差が出ると寸法誤差が発生

- – ゲート痕の外観不良:特に外観部品では仕上がりに直接影響

製品の用途や機能に応じて、見た目と構造性能の両面を考慮する必要があります。

3-2. ゲート設計と製品の仕上がり

ゲート設計は以下のような項目が仕上がり品質を左右します。

- – ゲート位置の適切性:応力集中の回避、樹脂流動の安定化

- – ゲートの断面形状とサイズ:流動性の確保と適切なせん断速度の制御

- – 冷却時間と固化挙動:ゲート部の固化によって樹脂の逆流や圧抜けを防止

- – 切断方法の適正化:ゲート痕の最小化と成形後処理の簡略化

適切なゲート設計により、寸法精度、外観、強度など総合的な品質向上が期待できます。

4. 射出成型 ゲート とは 種類と樹脂材料の充填方式

4-1. 樹脂材料の特性と充填方式

樹脂材料はその特性により、充填方式に影響を与えます。主要な特性には以下の要素があります。

- 流動性:樹脂の流れやすさが充填性に直結します。流動性が高い樹脂は、細かなゲートや複雑な形状にも適応しやすいです。

- 収縮率:樹脂が冷却・固化する際の体積縮小が充填方式に影響を与え、特に大きな収縮率を持つ樹脂では、ゲート配置や冷却設計が重要になります。

- 硬化速度:早く固化する樹脂は、ゲート設計において早い冷却と短いサイクルタイムを要求することがあります。

樹脂の流動特性に合わせた充填方式を選ぶことで、品質の安定した製品を作ることができます。

4-2. ゲートの種類による充填方式の違い

ゲートの種類によって、樹脂の充填方式にも違いが生じます。以下のような点が挙げられます。

- ピンゲート(ダイレクトゲート):単一のゲートから直接樹脂を流入させる方式。小型・精密部品に使用されることが多く、流れが均一で簡単に冷却できます。

- サイドゲート(サブマリンゲート):成形品の側面に配置され、樹脂が比較的均等に充填されます。外観部品に使われることが多く、製品のバリを避けるために工夫されます。

- ファンゲート:薄肉製品に使用され、ゲートが広がって樹脂を均等に充填します。流動性が高い樹脂に適し、成形品全体を均等に充填するのに役立ちます。

充填方式は、製品の設計に合わせて最適なものを選ぶことが求められます。

5. 射出成型 ゲート とは 種類と金型の構造

5-1. 金型の基本構造

射出成型金型は、主に以下の部分から構成されます。

- キャビティ(型腔):製品形状を形成する空間。正確な寸法で形成するための部分です。

- コア:製品の反対側を形成する部分。キャビティと連携し、製品の外形が仕上がります。

- ランナー:樹脂を金型内に供給する通路。溶融樹脂がランナーを通ってゲートに流れます。

- ゲート:樹脂がランナーからキャビティに流れ込む部分。ゲートの設計によって製品の充填が決まります。

金型構造は、射出成型の品質や生産効率に大きく関わります。

5-2. ゲートと金型設計の関係

ゲート設計は金型設計において重要な要素です。適切なゲート設計は製品の品質向上、サイクルタイムの短縮、コスト削減に寄与します。

- ゲートの配置:製品形状に適したゲート配置を選ぶことにより、樹脂の流れが均一になり、収縮やヒケが抑えられます。

- ゲートの断面形状:適切なゲート断面形状を選定することで、樹脂の流れを制御し、製品表面の仕上がりや内部の強度を最適化できます。

- ホットランナーシステム:ホットランナーを使った金型では、ランナー部分が冷却されず、樹脂の無駄を減らし、サイクルタイムの短縮とコスト削減が可能です。

ゲートと金型設計の密接な関係を理解し、設計段階で最適化を図ることが重要です。

6. 射出成型 ゲート とは 種類のまとめ

6-1. 重要なポイントの振り返り

射出成型におけるゲートの種類と選定基準について、重要なポイントを振り返ります。

- ゲート設計の重要性:ゲートは製品の品質、寸法精度、充填効率、外観に直接影響を与える重要な要素です。

- 樹脂特性に応じたゲート選定:樹脂の流動性、収縮率、硬化速度に合わせたゲートを選ぶことで、充填不良や外観不良を防ぎます。

- 金型設計との連携:ゲート設計は金型設計と密接に関連しており、最適なゲート位置と形状を選ぶことで、製品の仕上がりを向上させることができます。

射出成型のゲート選定は、製品の品質と生産性に大きな影響を与えるため、慎重に選ぶことが求められます。

まとめ

射出成型におけるゲートは、溶融樹脂が型内に流れ込むための開口部です。主な種類には直線ゲート、サブマリンゲート、ピンポイントゲートなどがあり、それぞれ流動性や成形品の仕上がりに影響を与えます。ゲートの選択は、成型品の品質や生産効率に重要な役割を果たします。