無電解ニッケル処理の方法とその効果について

無電解ニッケル処理は、金属表面に優れた特性を付与するための重要な技術です。「無電解」とは、その名の通り電流を使用せずに行う処理方法であり、金属の表面に均一なニッケルコーティングを施すことができます。では、この無電解ニッケル処理とはどのようなもので、どのような特性と用途があるのでしょうか?

もし、「無電解ニッケル処理について知りたい」「この技術がどのように使用されているのかを理解したい」と思っているのであれば、この記事はまさにあなたのためのものです。無電解ニッケル処理の基本的な方法、特性、そして広範な用途について、詳しく解説していきます。

金属加工や表面処理に関心を持つ方々にとって、無電解ニッケル処理は欠かせない技術です。その効果を理解することで、さまざまな業界での応用可能性が広がり、製品の品質向上にもつながります。さあ、一緒に無電解ニッケル処理の世界を探求していきましょう。

無電解ニッケル 特性 用途 方法の概要

無電解ニッケルとは

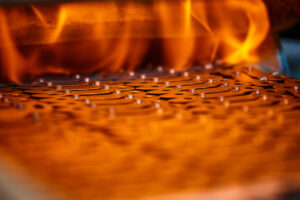

- 無電解ニッケルは、電気を使わずに化学反応を利用して金属表面にニッケルを均一にコーティングする方法です。このプロセスは、電解ニッケルとは異なり、電流を使わず、化学的な還元反応によって金属の表面にニッケルを付着させます。

- 特徴として、均一なコーティングが可能で、複雑な形状の部品にも対応できる点が挙げられます。

無電解ニッケルの特性

- 耐食性: 無電解ニッケルは非常に優れた耐食性を持ち、特に酸やアルカリに対して強い耐性を示します。これにより、腐食が問題となる環境での使用に適しています。

- 耐摩耗性: 表面に硬いニッケル層を形成するため、摩耗に強い特性があります。機械部品や摩耗の激しい部品に適しています。

- 均一なコーティング: 電流を使用しないため、複雑な形状の部品にも均一にコーティングが施されます。これにより、隅々まで保護が行き届きます。

無電解ニッケルのメリット

- 複雑な形状に対応: 無電解ニッケルは、表面の形状に関わらず均等なコーティングを提供するため、複雑な形状の部品にも使用可能です。

- 耐久性の向上: 耐食性、耐摩耗性、耐熱性などの特性により、部品の寿命を延ばすことができます。

- コスト効率: 電流を使わないため、電解ニッケルに比べて装置や消費電力が少なく、コストを抑えることができます。

無電解ニッケル 特性 用途 方法の具体的な用途

自動車産業における無電解ニッケルの用途

- エンジン部品: 自動車のエンジン部品において、無電解ニッケルは耐摩耗性と耐熱性を提供し、部品の寿命を延ばします。

- トランスミッション部品: トランスミッションシステム内の部品は、高い耐食性と摩耗抵抗を必要とするため、無電解ニッケルのコーティングが使用されます。

- バルブやシリンダー: 高温や摩擦に晒される部品にも、無電解ニッケルをコーティングすることで耐久性を高めることができます。

電子機器での無電解ニッケルの利用

- コネクタや接点: 電子機器のコネクタや接点に無電解ニッケルを使用することで、接触抵抗を減少させ、信号の伝達を安定させる効果があります。

- 基板の保護: 基板の表面に無電解ニッケルを施すことで、錆びや腐食を防止し、長期間にわたり安定した性能を発揮させます。

医療機器における無電解ニッケルの重要性

- 薬剤処理装置: 医療機器の一部として、薬剤の処理や分配装置のコーティングにも無電解ニッケルが使用され、耐食性と耐摩耗性を提供します。

- 手術器具: 無電解ニッケルは、手術器具や医療用機器において耐腐食性と生体適合性が求められるため、非常に重要な役割を果たします。

- インプラント部品: 人体内に埋め込まれるインプラント部品にも使用され、腐食や摩耗に強い特性を提供することで、患者の安全性と長期的な使用に寄与します。

無電解ニッケル 特性 用途 方法の概要

無電解ニッケルとは

無電解ニッケルは、電解処理を用いずに化学反応により金属表面にニッケルを均等にコーティングする技術です。従来の電解ニッケルとは異なり、電流を使用せず、液体中の化学成分によって金属の表面にニッケルを付着させます。この方法は、複雑な形状や微細な部分にも均一にコーティングができ、非常に多様な部品に使用されています。

無電解ニッケルの特徴的な利点として、電解ニッケルのように形状に制限がない点が挙げられます。例えば、極端な隅や穴の部分にも均等にコーティングを施すことができ、部品の全体的な保護が可能になります。

無電解ニッケルの特性

無電解ニッケルは、いくつかの特性により、さまざまな産業において非常に重要な役割を果たします。以下の特性が主に注目されています:

- 耐食性: 無電解ニッケルは非常に高い耐食性を有しており、特に化学薬品や塩水に対して強い耐性を示します。これにより、腐食が問題となる環境での使用に理想的です。

- 耐摩耗性: 表面に硬いニッケル層を形成するため、摩擦や摩耗の激しい環境にも強く、部品の寿命を大きく延ばします。

- 均一性: 無電解ニッケルは電流を使わないため、複雑な形状や不均一な表面を持つ部品にも均一にコーティングが施されます。

- 耐熱性: 高温環境下でも安定した性能を発揮し、エンジンやトランスミッションなどの高温部品にも適しています。

無電解ニッケルのメリット

無電解ニッケルの最大のメリットは、均一なコーティングが可能であり、非常に複雑な形状の部品にも適用できる点です。また、電流を使用しないため、電解めっきのような電流の影響を受けないため、非常に精密なコーティングが可能です。さらに、耐食性や耐摩耗性、耐熱性が向上するため、部品の寿命を延ばす効果があります。

また、無電解ニッケルは製造コストが比較的低く抑えられるため、コスト効率も良いという点が魅力です。

無電解ニッケル 特性 用途 方法の具体的な用途

自動車産業における無電解ニッケルの用途

自動車産業では、無電解ニッケルの優れた耐摩耗性と耐熱性が活かされ、特にエンジン部品やトランスミッション部品で利用されます。これらの部品は高温や高圧、摩擦にさらされるため、無電解ニッケルでコーティングされた部品は、耐久性と性能の向上が見込めます。

- エンジン部品: エンジン内で使用される部品は、高温環境にさらされ、摩耗が激しくなることがあります。無電解ニッケルでコーティングすることで、摩耗を防ぎ、部品の寿命を延ばすことができます。

- トランスミッション部品: トランスミッション部品に無電解ニッケルを使用することで、摩擦を減らし、トランスミッションシステムの効率と耐久性を向上させます。

- バルブやシリンダー: バルブやシリンダーなど、エンジン内部の部品にも無電解ニッケルが使用され、耐久性が大きく向上します。

電子機器での無電解ニッケルの利用

無電解ニッケルは、電子機器のコネクタや接点部分に使用され、接触抵抗を低減し、信号の伝達を安定させます。さらに、無電解ニッケルは、耐食性に優れ、電子機器の内部の腐食を防止します。特に、以下の用途での使用が広がっています:

- コネクタ: コネクタ部品は高い接触抵抗を避けるため、無電解ニッケルでコーティングされることが多いです。これにより、電気信号の伝達が安定し、機器の信頼性が向上します。

- 基板の保護: 基板の表面に無電解ニッケルを施すことで、錆や腐食を防ぎ、長期間にわたり安定した性能を発揮します。これにより、機器の寿命を大きく延ばすことができます。

医療機器における無電解ニッケルの重要性

無電解ニッケルは、医療機器においても重要な役割を果たします。医療機器はしばしば非常に高い精度と安全性が求められるため、無電解ニッケルの優れた耐食性と生体適合性が必要です。

- 手術器具: 無電解ニッケルは、手術器具の表面処理にも使用され、腐食や摩耗を防ぎ、衛生的で長寿命な器具を提供します。

- インプラント部品: 人体内に使用されるインプラント部品にも無電解ニッケルが使用され、生体適合性と耐腐食性が求められる環境に対応します。

- 医療用機器のコーティング: 高精度な医療機器において、無電解ニッケルが表面処理に使用され、信頼性と長期的な使用に貢献します。

無電解ニッケル 特性 用途 方法の膜厚選定

膜厚の選定基準

無電解ニッケルの膜厚選定は、使用する環境に大きく依存します。以下の要素に基づいて、適切な膜厚を選定する必要があります:

- 使用環境: 部品が使用される環境により、膜厚の選定基準が異なります。例えば、高温環境や摩耗環境では、厚い膜が求められることが多いです。

- 耐食性と耐摩耗性: 耐食性や耐摩耗性を重視する用途では、膜厚を厚くすることが推奨されます。しかし、膜厚を増やすことで熱伝導性が低下する場合もあるため、使用環境に最適な膜厚を選定することが重要です。

目的別の膜厚の推奨値

- 耐食性重視: 海水や化学薬品にさらされる環境では、膜厚は5〜10μmが理想的です。この膜厚により、十分な耐食性を確保できます。

- 耐摩耗性重視: 機械部品など、高い摩擦が予想される用途では、10〜20μmの膜厚が推奨されます。この範囲では、摩耗に強い特性を提供します。

- 電子機器用途: 電子機器や接点部分では、1〜3μmの薄い膜が最適です。薄い膜は通電性を保ちながら、適度な耐食性を提供します。

膜厚が性能に与える影響

膜厚は無電解ニッケルの性能に大きな影響を与えます。膜厚が厚くなると耐摩耗性や耐食性は向上しますが、過剰に厚くなると熱伝導性の低下や、コーティングのひび割れが生じる可能性があります。したがって、最適な膜厚を選定することが重要です。

まとめ

無電解ニッケル処理は、金属表面にニッケルを均一にコーティングする方法です。このプロセスは、電気を使用せず、化学反応によって行われます。主な効果は、耐食性や耐摩耗性の向上、さらには滑らかな表面仕上げを実現することです。これにより、機械部品や電子機器の寿命が延び、性能が向上します。