アニール処理を理解するためのガイド:材料の特性と応力の関係

アニール処理とは?材料の特性と応力への影響を徹底解説

アニール処理について、「何それ?」と感じている方も多いかもしれません。しかし、金属や合金の性質を理解し、応力を適切に管理するためには欠かせないプロセスなのです。本記事では、アニール処理とは何か、そしてそれが材料の特性や応力にどのように影響を与えるのかを詳しく解説します。

もしあなたが次のような疑問を抱えているのなら、このガイドは特に役立つでしょう。

- アニール処理とは一体何なのか?

- 材料の特性はアニール処理によってどう変わるのか?

- 応力の管理とアニール処理の関係は?

金属加工や材料科学に関心がある方、または業界で活躍したいと考えている方には、アニール処理を理解することが不可欠と言えます。このガイドを通じて、アニール処理の基本から応用まで、幅広く学ぶことができるでしょう。ぜひお楽しみください。

1. アニール処理とは 材料 応力の基本概念

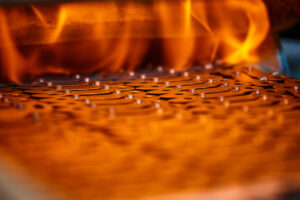

アニール処理(焼きなまし)は、金属やプラスチックなどの材料に施される熱処理の一種であり、内部応力の除去や機械的特性の改善を目的とする。特に、加工や成形の過程で発生した残留応力を低減し、材料の延性や靭性を向上させる重要な処理である。

1-1. アニール処理の定義

アニール処理は、材料を一定温度まで加熱し、適切な時間保持した後、徐冷することで内部応力を緩和し、組織を安定化させる熱処理法である。

目的

- 残留応力の除去

- 組織の均一化

- 延性・靭性の向上

- 機械加工性の改善

主な工程

- 加熱: 材料を適切な温度まで上昇させる(材料の種類によって異なる)。

- 保持: 一定時間温度を維持し、組織の変化を促す。

- 徐冷: ゆっくりと冷却し、内部応力を最小限に抑える。

1-2. 材料における応力の重要性

材料内部の応力は、加工性や耐久性に大きな影響を与える。応力が適切に管理されないと、ひずみや割れが発生し、最終製品の品質が低下する可能性がある。

内部応力の発生要因

- 加工応力: 切削・塑性加工・溶接などの工程で発生

- 熱応力: 急激な温度変化によって生じる

- 相変態応力: 金属組織の変化による膨張・収縮

応力管理の重要性

- 高い残留応力があると、加工後に寸法変化が起こる可能性がある。

- 応力集中があると、局部的な破壊の原因となる。

- 適切な応力除去により、材料の寿命や信頼性が向上する。

アニール処理を適切に施すことで、これらの問題を防ぎ、材料の性能を最大限に引き出すことができる。

2. 樹脂加工品の変形を防ぐ方法

樹脂加工品は、加工時の応力や温度変化の影響を受けやすく、変形が発生することがある。変形を防ぐためには、適切な処理や設計上の工夫が必要となる。

2-1. アニール処理とは 材料 応力の役割

アニール処理(焼きなまし)は、樹脂内部の残留応力を低減し、寸法安定性を向上させる重要な工程である。加工中に発生する応力を放置すると、時間経過や環境変化によって変形や割れの原因となる。

アニール処理の目的

- 残留応力の緩和: 加工時に蓄積された応力を除去し、変形を防ぐ。

- 寸法安定性の向上: 長期間にわたる変形を抑制し、部品の精度を維持する。

- 機械的特性の改善: 強度や耐衝撃性の向上につながる。

アニール処理の基本工程

- 加熱: 材料のガラス転移温度(Tg)以下の適切な温度までゆっくり加熱する。

- 保持: 一定時間その温度を維持し、内部応力を緩和させる。

- 徐冷: ゆっくり冷却することで、新たな応力の発生を抑える。

2-2. 変形を防ぐための具体的な手法

樹脂加工品の変形を防ぐには、アニール処理だけでなく、加工条件や設計の工夫が重要となる。

加工時の工夫

- 切削条件の最適化: 過度な熱の発生を抑えるため、低速切削や鋭利な工具の使用を検討する。

- クーラントの適用: 切削時の温度上昇を抑えるため、適切な冷却を行う。

- 加工ステップの分割: 一度に大きな切削を行わず、段階的な加工を実施することで応力を分散させる。

設計の工夫

- 肉厚の均一化: 肉厚に差があると、冷却時の収縮差によって変形が発生しやすくなる。

- 補強リブの追加: 構造的に弱い部分を補強することで、変形しにくい形状にする。

- 適切な樹脂材料の選定: 耐熱性や剛性が高い樹脂を選ぶことで、変形リスクを低減できる。

後処理の活用

- アニール処理の実施: 特に寸法精度が重要な部品では、加工後にアニール処理を行い、残留応力を除去する。

- 段階的な温度管理: 使用環境に適応させるため、徐冷を行いながら内部応力をコントロールする。

適切な処理と設計の工夫により、樹脂加工品の変形を最小限に抑え、品質の安定した製品を提供することが可能となる。

3. 材料の残留応力を解消するための効果的な手段

材料に発生する残留応力は、加工や使用環境の影響で変形や破損の原因となる。そのため、適切な応力解消手段を選択し、製品の品質や耐久性を向上させることが重要である。

3-1. アニール処理の効果

アニール処理(焼きなまし)は、熱処理を用いて材料内部の残留応力を緩和する代表的な方法である。

アニール処理の主な効果

- 応力の均一化: 加工時に発生した局所的な応力を均一に分散させる。

- 寸法安定性の向上: 変形や収縮を抑え、精度の高い部品製造を可能にする。

- 機械的特性の改善: 材料の靭性や耐久性を向上させ、使用環境への適応力を高める。

アニール処理の基本プロセス

- 加熱: 材料の種類に応じた適切な温度までゆっくり加熱する。

- 保持: 一定時間その温度を維持し、内部応力を緩和する。

- 徐冷: ゆっくり冷却することで、新たな応力の発生を防ぐ。

3-2. 他の応力解消手段との比較

- 時効処理: 一定期間放置することで応力を自然に緩和する方法。低コストだが時間がかかる。

- ショットピーニング: 小さな球を衝突させて表面の応力を均一化する方法。表面強度向上に有効。

- 振動応力緩和(VSR): 材料に振動を与えて応力を分散させる方法。短時間で処理可能。

3-3. 選択のポイント

- 寸法精度が求められる場合 → アニール処理

- コストを抑えたい場合 → 時効処理

- 表面強度を向上させたい場合 → ショットピーニング

- 短時間で応力を軽減したい場合 → 振動応力緩和

4. プラスチックの反りを防ぐために必要な処理

プラスチック製品の成形や加工後に発生する「反り」は、寸法精度の低下や品質不良の原因となる。適切な処理を行うことで、反りの発生を抑え、安定した製品を作ることができる。

4-1. アニール処理とは 材料 応力の関連性

アニール処理(焼きなまし)は、熱を加えることで材料内部の残留応力を緩和し、変形を抑えるための処理方法である。

- 材料内部の応力と反りの関係: 温度変化や冷却速度の違いにより内部に応力が蓄積する。

- 応力が不均一な場合、時間経過や外部環境の変化によって歪みが生じ、反りの原因となる。

- アニール処理の効果: 内部応力を低減し、長期的な寸法安定性を確保。反りやひずみを抑え、加工後の変形を最小限にする。材料の靭性を向上させ、割れやすさを軽減。

アニール処理の一般的な方法

- 加熱: 材料の種類に応じた適正温度(通常はガラス転移温度以下)まで徐々に加熱する。

- 保持: 一定時間その温度を維持し、内部応力を均一に緩和する。

- 徐冷: ゆっくりと冷却し、新たな応力の発生を防ぐ。

4-2. 反りを防ぐための具体的なアプローチ

- 成形時の対策: 冷却速度を均一にする、金型温度を最適化、材料の流れを考慮する。

- 加工時の対策: 機械的応力を抑える、加工順序を工夫する。

- 使用環境の対策: 保管温度を管理、湿度の影響を考慮する。

5. 熱処理におけるアニール処理の具体的な効果

アニール処理は、金属や樹脂などの材料に対して、内部応力の除去や機械的性質の改善を目的とした熱処理の一種である。適切なアニール処理を行うことで、材料の特性が向上し、加工性や耐久性が改善される。

5-1. アニール処理のプロセス

- 加熱: 材料を一定の温度まで徐々に加熱する。金属は再結晶温度以下、樹脂はガラス転移温度以下。

- 保持: 一定温度で一定時間保持し、内部応力を均一に緩和する。

- 徐冷: 急冷を避け自然冷却または炉内冷却により新たな応力発生を防ぐ。

材料特性への影響

- 内部応力の除去: 成形や加工時に発生した残留応力を緩和。

- 機械的特性の向上: 硬さの調整や延性・靭性の向上。

- 寸法安定性の向上: 歪みを最小限に抑制。

- 耐久性の向上: 長期間の使用でも劣化しにくくなる。

6. アニール処理を行う際の注意点やポイント

アニール処理を適切に行うためには、温度や時間の管理、材料の選定など、いくつかの重要なポイントがある。これらを考慮することで、より高い効果を得ることができる。

6-1. 適切な温度と時間の設定

- 金属は再結晶温度以下、樹脂はガラス転移温度以下で加熱。

- 厚みがある材料ほど長時間保持が必要。

- 急冷を避け、炉内自然冷却が望ましい。

6-2. 材料選定の重要性

- 金属材料: ステンレス鋼やアルミ合金は温度管理が重要。

- 樹脂材料: 吸湿性のある樹脂は事前乾燥処理が必要。熱可塑性樹脂と熱硬化性樹脂では適用方法が異なる。

- 処理前の準備: 汚れや酸化膜を除去、段階的加熱で均一なアニール効果。

よくある質問

Q. アニール処理とは具体的にどのような工程ですか?

Q. アニール処理を施すと材料の特性はどう変わりますか?

Q. 樹脂製品の反りを防ぐにはアニール処理以外に何が有効ですか?

まとめ

アニール処理は、金属や合金の内部構造を改善し、応力を軽減する熱処理法です。このプロセスにより、材料の延性や靭性が向上し、硬さが低下します。最終的に、応力の分布が均一化され、破損のリスクが減少します。アニール処理は、特に加工後の材料において重要な役割を果たします。

旋盤、フライス、切削加工、試作、短納期に強い大阪府守口市のフィリールへ。具体的な活用事例やご相談は以下からお問い合わせください。