POM材料の基礎知識:ヤング率とポアソン比を徹底解説

POM材料の基礎知識ガイド:ヤング率とポアソン比を理解しよう

「POM材料についてもっと知りたいけれど、ヤング率やポアソン比がどういうものか分からない……」そんな悩みを抱えている方は多いのではないでしょうか? そこで、私たちは「POM材料の基礎知識」ガイドを作成しました。

このガイドは、以下のような方にぴったりです。

- POM材料って何?その特性について知りたい。

- ヤング率やポアソン比の意味を理解したい。

- POM材料の選定や使用において、これらの物理的特性がどのように影響するのかを学びたい。

POM(ポリオキシメチレン)材料は、耐久性や加工性に優れた特性を持ち、多くの産業で幅広く利用されています。しかし、その特性を深く理解するためには、ヤング率やポアソン比といった基礎知識が必要です。この文章では、POM材料の基礎から、これらの物理的特性がどのように関連しているのかを詳しく解説します。

これを読めば、POM材料についての理解が深まり、実際の応用にも自信を持って臨めるようになるでしょう。さあ、POM材料の世界に一歩踏み出してみませんか?

1. POM材料 基礎知識 ヤング率 ポアソン比とは

1-1. POM材料の基本特性

POM(ポリオキシメチレン)樹脂は、優れた機械的特性を持ち、特に耐摩耗性と強度に優れたエンジニアリングプラスチックです。硬度が高く、摩擦係数が低いため、機械部品や精密部品に広く使用されています。その他の特性としては、低吸水性、優れた化学的安定性、良好な寸法安定性があり、湿度や水分の影響を受けにくいのが特徴です。このため、自動車部品や電子機器部品、精密機器の部品などに使用されています。

1-2. ヤング率の定義と重要性

ヤング率(Young’s Modulus)は、材料の剛性を表す物理的な定数で、材料がどれだけ変形しにくいかを示します。ヤング率が高いほど、外力が加わった際に材料は変形しにくくなります。POM材料の場合、ヤング率は約2.7〜3.2 GPa(ギガパスカル)であり、金属に比べると低いですが、軽量かつ剛性が求められる部品において十分な特性を発揮します。

ヤング率は以下の公式で表されます:

E = 応力 / ひずみ

ここで、応力は材料に加えられた力、ひずみは材料の変形量を指します。ヤング率が高い材料は、少ない力で大きく変形することが難しく、強度が高いと言えます。

1-3. ポアソン比の定義とその影響

ポアソン比(Poisson’s Ratio)は、材料が引張や圧縮などの力を受けたときに、材料の横方向のひずみと縦方向のひずみの比率を示す物理的な定数です。一般的に、ポアソン比は0から0.5の範囲に収まります。

POM材料のポアソン比はおおよそ0.35前後です。これは、材料が縦方向に引き伸ばされるとき、横方向には縮む傾向があり、その縮み具合を示しています。ポアソン比が高いほど、横方向の変形が大きくなります。

ポアソン比の影響としては、材料が力を受ける際の挙動に大きな関わりがあります。例えば、ポアソン比が高い材料は、圧縮に対してより柔軟に反応しますが、その分、変形量も大きくなるため、設計においては適切な材料選定が求められます。

2. POM材料のヤング率とポアソン比の具体的数値

2-1. POM材料のヤング率の数値

POM(ポリオキシメチレン)材料のヤング率は、通常約2.7〜3.2 GPa(ギガパスカル)程度です。この値は、POMが持つ剛性を示しており、比較的高い剛性を持つプラスチック材料として位置付けられています。金属材料に比べるとやや低いですが、軽量で高い強度を求められる用途には非常に適しています。

2-2. POM材料のポアソン比の数値

POM材料のポアソン比は、一般的に0.35程度とされています。この数値は、POMが力を受けたときの横方向の変形と縦方向の変形の比率を示しており、比較的バランスの取れた変形特性を持っています。ポアソン比が0.5に近い場合、材料は非常に柔軟で、横方向にも大きく変形しますが、POMの0.35という値は、引張や圧縮に対して適度な柔軟性を持ちながらも、強度を保つ特性が特徴です。

2-3. 他のプラスチック材料との比較

- ABS樹脂: ヤング率約2.3 GPa、ポアソン比0.33〜0.34。POMより柔軟性あり。

- ナイロン(PA): ヤング率2.5〜3.5 GPa、ポアソン比0.34。POMと近い特性だが吸湿性が高い。

- ポリカーボネート(PC): ヤング率約2.3 GPa、ポアソン比0.37。透明性と衝撃吸収性に優れる。

3. 応力と変形の関係

3-1. 応力とは何か

応力は、材料に外部から力が加わることによって生じる内部の力を指します。単位面積あたりにかかる力として定義され、通常、パスカル(Pa)やメガパスカル(MPa)で表されます。応力は材料に与える力の大きさを示し、変形の度合いを決定する重要な要素です。応力には主に引張応力、圧縮応力、せん断応力があり、材料が受ける外的な力の種類によって異なる反応を示します。

3-2. 変形のメカニズム

変形は、材料が外部からの応力を受けて形状を変える現象です。変形のメカニズムには、弾性変形と塑性変形があります。

- 弾性変形: 応力が材料の弾性限界内で作用する場合、材料は元の形状に戻ります。この変形は一時的なものです。

- 塑性変形: 応力が材料の弾性限界を超えると、材料は永久的な変形を受け、元の形状には戻りません。

3-3. ポアソン比の計算方法と実例

ポアソン比 (ν) = - (Δd / d) / (Δl / l)

ここで、Δdは横方向の変形量、dは横方向の元の長さ、Δlは縦方向の変形量、lは縦方向の元の長さです。

例: 縦方向に10mmの変形、横方向に1mmの変形、元の長さ100mmの場合、ポアソン比は0.1となります。

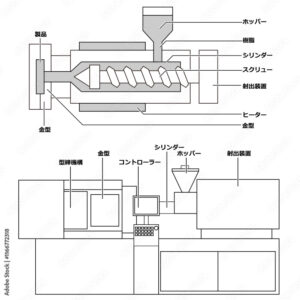

4. 樹脂流動解析に必要な材料データ

4-1. POM材料の流動特性

POM樹脂は、優れた機械的特性と耐摩耗性により、多くの工業用途で使用されます。樹脂流動解析で必要な特性には以下があります:

- 粘度: 温度やせん断速度に依存

- 流動指数: 加工条件に応じた流動性の変化を表す

- 溶融温度: 通常180〜230°C

- 収縮率: 成形後の寸法精度に影響

4-2. 流動解析におけるデータの活用法

- 粘度曲線: 温度やせん断速度に応じた流動特性を予測

- 流動速度と圧力: 金型内での速度や圧力を解析

- 冷却プロファイル: 冷却時間や金型設計の調整

- 収縮率の計算: 寸法精度向上のために使用

5. POM材選定時の考慮すべき特性

5-1. 強度と剛性のバランス

POM樹脂は、優れた強度と剛性を提供しますが、用途に応じてバランスを取ることが重要です。強度や剛性を過剰に求めると脆くなる場合があります。

5-2. 耐熱性と耐薬品性

POMの耐熱温度は約90〜100°Cで、耐薬品性も高いですが、強酸や酸化剤には注意が必要です。

5-3. 他の材料との比較ポイント

- ナイロン(PA): 吸湿性が高いが衝撃強度が高い

- ポリカーボネート(PC): 高耐衝撃性、透明性に優れるが耐摩耗性はPOMが上

- ポリプロピレン(PP): コストが安く化学的に安定しているが機械的特性は劣る

よくある質問

Q. POM材料のヤング率とポアソン比とは何ですか?

Q. POM材料はどのような用途に適していますか?

Q. POM材料を選定するときに注意すべきポイントは?

まとめ

POM材料(ポリアセタール)は、優れた機械的特性を持つエンジニアリングプラスチックです。ヤング率は材料の剛性を示し、ポアソン比は変形特性を表します。POMは高いヤング率と低いポアソン比を持ち、強度や耐摩耗性が求められる用途に最適です。これにより、精密部品やギアなどで広く使用されています。

旋盤、フライス、切削加工、試作、短納期に強い大阪府守口市のフィリールへ。具体的な活用事例やご相談は以下からお問い合わせください。